Предварительно напряжённые комбинированные и вантовые конструкции являются сложными системами, для которых соответствие действительного напряжённо-деформированного состояния с расчётным определяется точностью изготовления составляющих элементов, усилиями их предварительного напряжения, жесткостными характеристиками канатов.

Прогнозируемые геометрические и механические характеристики канатов, например площадь поперечного сечения, разрывное усилие, прочность проволок, жёсткость из условия работы на растяжение и другие, могут соответствовать действительным значениям с определённой точностью исходя из материала, а также технологии изготовления проволок, канатов и элементов строительных конструкций.

Так, например, для предварительно нагруженного стального каната зависимость между нагрузкой и перемещением нелинейна, однако последующие загружения и разгрузки приводят к линеаризации такой зависимости, повышению модуля упругости и позволяют точнее определять деформации под нагрузкой.

Поэтому для каждого из канатных элементов рекомендуется проводить предварительную вытяжку, что позволяет повысить модуль упругости, точнее производить разметку для проведения разрезки и т.д.

Предварительная вытяжка может быть осуществлена различным образом [9], [10], [25]. Немецкая литература [12] рекомендует осуществлять вытяжку канатов пятикратными загружениями и разгрузкой усилиями от 20 до 42 % от разрывного (рис. 1.37).

При исследовании ползучести канатов производилась 100 - часовая выдержка под нагрузкой. В результате получено, что после 20 часов отмечено минимальное проявление ползучести, а после 50 часов её прирост для открытых и закрытых спиральных канатов пренебрежимо мал (рис. 1.37).

В процессе проведения исследований [12] также установлено, что наличие на канате напрессованных или болтовых клемм приводит к удлинению канатов на 0.1 - 0.3 мм. Большое количество клемм на канате может вызвать удлинение на несколько миллиметров.

45

Для высокопрочных затяжек с анкерами, залитыми легирующими материалами, отмечено некоторое проскальзывание залитой массы конуса в анкерной гильзе. Происходит усадка заливочной массы при остывании. В зависимости от диаметра каната, нагрузки, уклона конуса и состояния его поверхности усадка может достигать 3-10 мм. Действительные изменения длины могут быть выявлены при пробном загружении.

Рис.1.37. Изменение модуля упругости каната в процессе предварительной вытяжки:

Рис.1.37. Изменение модуля упругости каната в процессе предварительной вытяжки:

σ0- верхний порог напряжений; σU- нижний порог напряжений; σD- напряжение при сточасовой выдержке; εbl - деформации.

Выполняя разрезку канатов, необходимо принимать во внимание разность температур при изготовлении и монтаже.

В несущих системах с высокопрочными канатами, как правило, затруднена или исключена корректировка геометрических параметров для исключения погрешностей в измерении длины при изготовлении. При точном статическом расчёте тросовых систем необходимо принимать во внимание имеющийся или ожидаемый допуск на длины при изготовлении. Большие неточности изготовления требуют соответственно проектирования деталей большего сечения. Одним из путей снижения веса и стоимости конструкций является повышение точности изготовления конструктивных элементов. Тщательная технологическая проработка и изготовление позволяют получать допуски на изготовление высокопрочных затяжек до 1:10000, что и принято в мировой практике, т.е. на 10 м длины отклонение составляет ± 1 мм. На рис. 1.38 приведены допуски на изготовление затяжек, устанавливаемые немецкой фирмой "Pfeifer" [24].

46

Для реализации и использования такой точности изготовления канатов необходимо иметь соответствующую точность элементов анкерных креплений на конструкции, высоты, радиусов кривизны и углов отклонения сёдел, пилонов, клемм и т.д. Точность изготовления стальных литых деталей контролируется на моделях. Измерения длины канатов на ведущих специализированных предприятиях и фирмах [24] осуществляются в туннелях длиной 250 м (рис. 1.39 и 1.40) при постоянной температуре. Такие туннели оборудованы гидравлическими цилиндрами с длиной хода до 3 м и максимальной нагрузкой до 6000 кН. Подобные устройства позволяют производить вытяжку канатов и при необходимости загружать их расчётной нагрузкой или доводить до разрушения при контрольных испытаниях. Все требуемые параметры контролируются и протоколируются с помощью электронной аппаратуры.

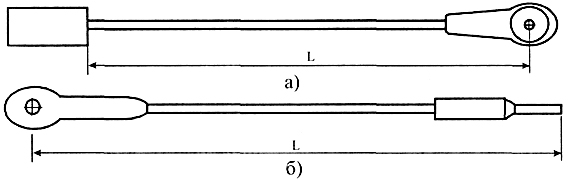

Рис. 1.38. Допуски на изготовление затяжек, станавливаемые немецкой фирмой

Рис. 1.38. Допуски на изготовление затяжек, станавливаемые немецкой фирмой

"Pfeifer":

а) при L ≤ 20 м ± 2 мм, L > 20 м ± 0.01%, б) при L ≤ 15 м ± 3 мм, L > 15 м ±

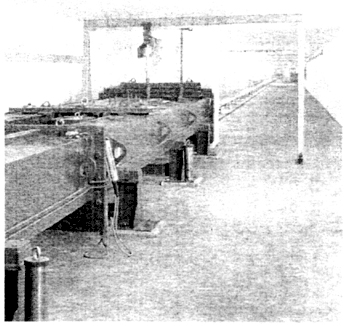

Рис. 1.39. Туннель длиной 250 м для измерения длины и вытяжки канатов, оборудованный гидравлическими цилиндрами с длиной хода до 3 м и максимальной нагрузкой до 6000 кН

Рис. 1.39. Туннель длиной 250 м для измерения длины и вытяжки канатов, оборудованный гидравлическими цилиндрами с длиной хода до 3 м и максимальной нагрузкой до 6000 кН

47

Рис. 1.40 Принципиальная схема туннеля для вытяжки канатов:

Рис. 1.40 Принципиальная схема туннеля для вытяжки канатов:1 - башня для заливки анкеров; 2 - лебедка для разматывания канатов; 3 -нагрузочный гидроцилиндр; 4 -тележка с крепежными клеммами; 5 -туннель для вытяжки канатов; 6 - электронная система измерения длинны; 7 - лебедка; 8 - неподвижная опора для каната 9 - лебедка для сматывания каната; 10 - станция для измерения усилия предварительного напряжения.

После проведения вытяжки осуществляется маркировка длин каждого из канатов, причём при разметке расположения мест перегиба, сёдел, клемм, анкеров, отклонения при существующей технологии измерений отклонений могут не превышать 1:50 от длины. Иногда проводится дополнительная контрольная маркировка на небольшом расстоянии от главной.

Для корректировки рабочих длин основных и вспомогательных канатов могут быть запроектированы специальные устройства, позволяющие вносить поправки как в геометрические размеры нитей, так и в усилия начального загружения по истечении определённого периода эксплуатации. На рис. 1.41 показаны крепления анкеров к фундаментам. Положение фундаментной плиты может быть скорректировано с помощью анкерных болтов.

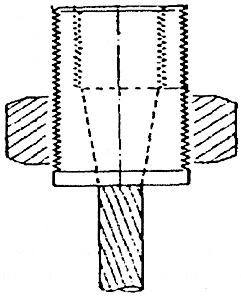

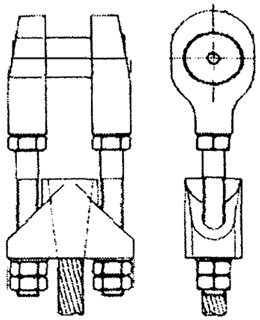

На рис. 1.42-1.44 показаны решения анкеров и фаркопфов, позволяющие корректировать длины или усилия при монтаже.

|

|

| Рис. 1.41. Крепление анкеров к фундаментам |

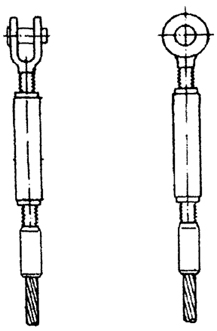

Рис. 1.42. Цилиндрический анкер |

48

|

|

| Рис. 1.43. Стяжной фаркопф |

Рис. 1.44. Анкер |

49