Проблема антикоррозийной защиты металлических конструкций является актуальной как у нас в стране, так и за рубежом. Она нашла отражение в работах [7],[18],[19],[17],[21],[22].Такое пристальное внимание вызвано прежде всего огромными потерями, связанными с коррозией конструкций из металла. Так, в ФРГ потери из за коррозионных повреждений составляют 70 млрд. марок в год и, по мнению специалистов, эти потери могут быть сокращены как минимум на 25 млрд. марок при условии правильного назначения и использования антикоррозионной защиты [23].

Металлы взаимодействуют с кислородом и окисляются. Окисление - это переход электронов с более высокого энергетического уровня состояния на более низкий с образованием продуктов окисления. Цинк и алюминий при окислении образуют прочную защитную пленку и дальнейшее течение коррозии замедляется, для железа прочность оксидной пленки значительно меньше и ее образование не предохраняет от дальнейшего развития коррозии. Необходимыми условиями образования ржавчины являются наличие воды и кислорода. Того количества воды, которое содержится в воздухе, часто вполне достаточно для протекания коррозии. Однако отмечено , что при влажности воздуха менее 65 % процесс коррозии приостанавливается или значительно замедляется. В агрессивной среде этот процесс ускоряется. Плотность ржавчины составляет около 3.5 г/см3, железа - 7.85 г/см3, в то же время продукты коррозии занимают в два раза больший объем, чем железо. Вследствие пористости ржавчины фактический ее объем в семь раз больше, по сравнению с железом. Это увеличение поверхности дополнительно связывает воду и ускоряет процесс коррозии.

Как правило, защита стальных конструкций от коррозии осуществляется путем нанесения металлических и лакокрасочных покрытий.

28

Проблема антикоррозионной защиты высокопрочных канатов чрезвычайно важна, так как такие канаты являются важнейшими несущими элементами вантовых и гибридных систем. Их долговечность и работоспособность определяют эксплуатационную пригодность зданий и сооружений в целом.

Канаты и пучки проволоки в силу своих конструктивных особенностей обладают определенной спецификой и поэтому их антикоррозионная защита требует учета таких особенностей и применения соответствующих технологий и материалов.

Нормативная и техническая литература нашей страны [18], [19],[7] и другие в неполной мере отражают вопросы антикоррозионной защиты высокопрочных канатов , в то же время богатый опыт многолетней эксплуатации конструкций с применением канатов в различных условиях агрессивности среды показывает, что эта проблема успешно решается. Зарубежные исследования [17],[20],[22],[38] позволили определить механизм коррозии канатов, влияние различных агрессивных сред и условий загружения, выявить способы защиты, рекомендации по конструированию и направления поиска новых решений защиты.

Рассмотрим подробнее вопросы, отражающие эту проблему.

По степени коррозионного воздействия в немецкой нормативной литературе [38] подразделяют: помещения с незначительным коррозионным воздействием (коррозионный класс 1), сельская зона (коррозионные классы 1 и 2), городская зона (коррозионные классы 2 и 3), промышленная зона (коррозионные классы от 3 до 5), морская зона (коррозионные классы 4 и 5). Однозначное определение типа атмосферы в соответствии с вышеуказанной классификацией часто затруднено, все они смешаны, но использование такой классификации позволяет точнее определиться с антикоррозионной защитой.

Для обычных погодных условий уменьшение толщины антикоррозионного цинкового покрытия составляет в условиях сельской воздушной зоны около 12 мкм в год, в промышленной зоне до 22 мкм в год, в морской зоне до 7 мкм в год, в зонах непосредственной близости к морской воде до 15 мкм в год.

Аккумулирование водных осадков на конструкциях увеличивается с увеличением влажности и перепада температур между конструктивными элементами и окружающей средой. Массивные конструктивные элементы и канаты больших размеров сильнее реагируют на суточные изменения температуры окружающей среды, что приводит к более выраженному накапливанию воды из конденсата, дождя и других воздействий. Предпочтительными местами накопления воды являются участки перегиба канатов (рис. 1.19), расположения соединительных клемм (рис. 1.20.), нижние точки в середине нитей канатов и нижележащие анкеры. В свою очередь, хорошая вентиляция напрягающих элементов и водоотвод значительно улучшают стойкость конструктивных элементов против коррозии.

29

Для окрашенных поверхностей важными факторами обеспечения устойчивости против коррозионных воздействий являются качество выполнения работ и величина сцепления лакокрасочных покрытий с поверхностью металла. При ослаблении сцепления в пограничном слое вследствие воздействия вод, отсутствия активных антикоррозионных пигментов и большой проницаемости кислорода происходит интенсивное развитие коррозии.

Характерным видом такой коррозии является образование пузырьков и кратеров. При наличии продуктов коррозии в таких пузырьках происходит их растрескивание и дальнейшее ускорение процесса окисления металла.

|

|

| Рис. 1.19. Участки перегиба канатов в зоне седла |

Рис. 1.20. Соединительные клеммы прикрепления канатов |

Антикоррозионное воздействие цинкового покрытия основано на образовании пленок цинкового оксида, цинкового гидрооксида или цинкового карбоната.

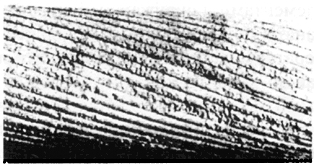

При атмосферных условиях скорости образования таких пленок и коррозионного износа определяются агрегатным состоянием и количеством, видом и объемом действующей воды и степенью загрязнения воздуха, особенно наличием сернистых и хлорных соединений. Продукты коррозии в виде белого налета цинкового гидрооксида на наружных проволоках и внутри каната ухудшают состояние защитного покрытия и приводят к образованию круглых и корытообразных углублений. На рис. 1.21 и 1.22 приведены характерные примеры коррозионных разрушений защитных покрытий мостовых канатов.

|

|

| Рис. 1.21. Коррозия закрытого мостового каната |

Рис 1.22. Разрушение поверхности закрытого каната |

30

На корродированной поверхности в зависимости от вида механического загружения, конструктивного оформления, характера и объема коррозионного проявления осуществляется инициированный механизм разрушения.

А. Поверхностный коррозионный износ

Анодная коррозия реализуется в форме образования равномерного или мульдообразного, а также округлого вида локального износа. Местами интенсивного проявления коррозии являются незащищенные поверхности воздействия атмосферы, а также участки активного воздействия воды и агрессивных сернистой и хлоридной газовых сред.

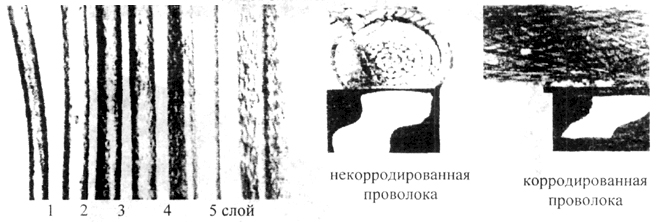

Пример проявления коррозии проволок закрытого каната после удаления свинцового сурика и продуктов коррозии показан на рис. 1.23. Образец взят с участка каната перед нижним анкером городского моста. Коррозия в виде округлых углублений под воздействием хлоридов проникла вплоть до центра поперечного сечения.

Рис. 1.23. Коррозия проволок закрытого спирального каната в различных рядах

Рис. 1.23. Коррозия проволок закрытого спирального каната в различных рядах

Для таких форм коррозии разрушение проволок при статической нагрузке возможно при условии, когда напряжение в них превышает предельное значение для образцов с трещиной. При переменном загружении предельные напряжения ограничены величинами вибрационной или усталостной прочности для образцов такого типа.

Б. Трещинная коррозия под напряжением

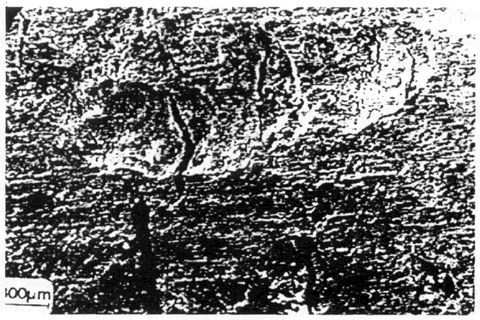

Для статически нагруженных канатов при применении проволок высокой прочности (свыше 1600 Н/мм2) и значительном уровне напряжений от внешней нагрузки возможно проявление так называемой трещинной коррозии. Для начала образования такой коррозии необходимо как минимум одно небольшое местное коррозионное воздействие, которому способствуют наличие неочищенной воды или конденсата. Результатами трещинной коррозии являются появление трещины, хрупкое разрушение проволок. Начальные величины трещин чаще всего визуально неразличимы. На рис. 1.24, 1.25 показаны характерные проявления трещинной коррозии.

31

Рис. 1.24. Поверхностные микротрещины

Рис. 1.24. Поверхностные микротрещины

Рис. 1.25. Трещинная коррозия в проволоках

Рис. 1.25. Трещинная коррозия в проволоках

В условиях, препятствующих доступу кислорода извне и разложению воды, происходит образование водорода. Так возникает водородная трещинная коррозия, имеющая аналогичные указанным выше признаки проявления. Для того чтобы избежать появления трещинной коррозии, наряду с защитными мероприятиями необходимо при выборе канатных элементов проанализировать возможность применения в них высокопрочных проволок, имеющих меньшее количество начальных технологических микротрещин, получаемых на стадии изготовления. Кроме того при подборе сечения канатов необходимо ограничивать предельные напряжения в них, принимая во внимание условия проявления локальных напряжений, не учитываемых методикой расчета и способствующих появлению микротрещин. В. Коррозия с образованием усталостных трещин Следующим видом разрушения для динамически загруженной проволоки является вибрационная трещинная коррозия. Под этим понимается характерная картина образования трещин и разрушений при колебательной нагрузке с одновременным присутствием коррозии. Величина вибрационной

32

прочности определяется числом циклов загружения и концентрацией коррозионной среды.

Г. Коррозия трения

Под коррозией трения понимают повреждения проволок под влиянием трения и окисляющей окружающей среды. Под воздействием трения происходит истирание поверхности контакта и локальное нарушение кристаллической структуры. Такие нарушения способствуют появлению пиков напряжений, трещин и в конечном итоге разрушению. Для проявления коррозии трения необходимы взаимное смещение смежных проволок, которое происходит при приложении внешней нагрузки, а также контакты с другими элементами, например с металлом для заливки анкеров или клеммами. На величину предельной нагрузки для каната существенное значение оказывают частота ее изменения и амплитуда. Разница между вибрационной прочностью отдельной проволоки и заплетенного из нее каната в большей части определяется коррозией трения.

На практике трудно разделить повреждения проволоки от усталостного коррозионного разрушения или от коррозии трения. На рис. 1.26 показано разрушение проволок внешнего ряда закрытого каната на участке, примыкающем к залитому анкеру.

Учет механизма коррозионного разрушения позволяет правильно определить необходимые способы защиты, требования по конструированию и уходу в процессе эксплуатации.

Рис. 1.26. Обрывы проволок возле анкера

Рис. 1.26. Обрывы проволок возле анкера

Как известно, по конструктивному решению высокопрочные напрягающие элементы подразделяют на пряди, однопрядевые спиральные канаты, закрытые спиральные канаты, канаты, свитые из круглых прядей, и пучки, состоящие из параллельно расположенных проволок, прядей канатов. Из условий коррозионной стойкости наиболее устойчивыми по отношению к коррозии являются закрытые спиральные канаты. Они имеют относительно большой коэффициент заполнения. Наружные Z-образные слои проволок хорошо защищают от внешних воздействий, предназначены для восприятия средней величины нагрузок.

Открытые спиральные канаты дешевле, предназначены для малых и средних нагрузок. В силу своих конструктивных особенностей обладают

33

большей или меньшей неровностью внешней поверхности, что создает предпосылки для затруднения качественной антикоррозионной защиты.

Пряди - это малые спиральные канаты, имеют относительно невысокую несущую способность. Из них изготавливаются второстепенные элементы тросовых сетей. Они обладают аналогичными спиральным канатам достоинствами и недостатками.

Канаты, свитые из круглых прядей, характеризуются достаточно высокой несущей способностью, однако они имеют относительно малый коэффициент заполнения, обладают большим количеством мелких полостей на поверхности, редко применяются в качестве несущих растянутых элементов и требуют повышенных затрат на обеспечение антикоррозионной защиты.

Пучки состоят из параллельно расположенных элементов, соединенных вместе. В зависимости от вида входящих элементов пучки подразделяют на проволочные, прядевые и канатные. Они предназначены для восприятия значительных нагрузок, например, в качестве главных кабелей большепролетных мостов. Относительно малый коэффициент заполнения, большое количество пустот и неровностей внешней поверхности предполагают неблагоприятные предпосылки для антикоррозионных защитных мероприятий.

Высокопрочные проволоки весьма сильно реагируют на механические локальные воздействия (трещины) и уменьшение площади поперечного сечения материала (трение, коррозия). Их повреждение не подлежит ремонту, поэтому, с одной стороны, необходимо хорошо защитить канаты, с другой стороны, необходимо так конструировать растянутые элементы, чтобы была возможна их замена и это принималось бы во внимание при разработке конструкции несущей системы.

В отношении требуемых мероприятий антикоррозионной защиты необходимо не только учитывать характеристики выбираемой стали и геометрии растянутых элементов (гладкость внешней поверхности, коэффициент заполнения, максимальные зазоры между проволоками внутри элементов и т. д.), но и ожидаемые деформации при транспортировке, монтаже и установке в проектное положение, что следует принимать во внимание при разработке того или иного способа антикоррозионной защиты.

Как правило, антикоррозионная защита канатов осуществляется по трем направлениям: металлические покрытия из цинка или алюминия для проволок, заполнение внутренних полостей или внутренняя защита и наружные поверхностные покрытия.

О металлических покрытиях проволок и их антикоррозионных свойствах уже упоминалось ранее, поэтому рассмотрим два последних направления.

Внутренняя защита путем заполнения внутренних полостей осуществляется при приготовлении пучков и канатов или с помощью инъецирования. Требования к материалу заполнения следующие: материал как можно дольше должен быть пластичным и мягкоэластичным, оставаться однородным,

34

обладать ползучестью, водоотталкивающими свойствами, снижать трение, активно препятствовать развитию коррозии, не стареть, не выдавливаться, т. е. не должно происходить перемещение компонентов внутренней защиты наружу.

В качестве такой защиты используется паста из свинцового сурика на основе олифы. При взаимодействии с наружным воздухом такая паста не высыхает и остается пластичной. Как уже отмечалось выше, защитная паста, с одной стороны, должна быть достаточно подвижной, с другой стороны, не должна выдавливаться наружу. Подвижность пасты позволяет заполнять появляющиеся полости, например, в местах перекрещивания канатов или в прианкерной зоне, где при заливке анкера легкоплавким металлом защитная паста может выгорать. Чрезмерная подвижность канатов с анкерами, находящимися на различной высоте, вследствие гидростатического давления может вызывать выдавливание защитной пасты наружу в районе нижнего анкера. В качестве других материалов защиты используются тиксотропное минеральное масло и паста из цинкового порошка.

Широкое распространение получил полиуретановый цинкохроматный эластомер, впервые примененный в 1972 году при строительстве Рейнского моста возле Маннхайма в ФРГ. Он представляет собой двухкомпонентный материал, который обладает хорошей проникающей способностью при изготовлении, и в дальнейшем затвердевая, образует твердое тело с мягкоэластичными деформационными свойствами. Активное антикоррозионное защитное действие эластомера определяется количеством цинкхромата, который на сталь действует пассивирующе. Кроме этого для внутренней защиты могут быть использованы полипропилены и производные (полиолефины), а также мыло из нитрольсульфоната.

Наряду с отмеченными выше требованиями к защитным материалам важнейшими являются также их совместимость с цинком и цинковым покрытием, а также с материалами внешней защиты.

Одним из вариантов наружной защиты является лакокрасочное покрытие, выполняемое за 3-4 раза. Общая толщина окраски составляет около 150 ммк. Для пучков проволоки и прядевых канатов предварительно производится выравнивание внешней поверхности с помощью замазки. Для сохранения формы пучка и предотвращения появления трещин перед и в процессе окраски производится накладывание тканевых или проволочных бандажей. Наружная защита для пучков и канатов выполняется, как правило, толстослойной и позволяет допускать без разрушения покрытия определенные относительные смещения проволоки или всего каната в пучке, или отдельной проволоки в канате. Возможные величины относительного смещения элементов затяжки определяются с учетом способов изготовления, транспортировки и монтажа затяжек, а также работой под нагрузкой (растяжение, изгиб, колебания под действием ветра и т. д.).

Затяжки должны быть устойчивы к воздействиям любых погодных условий, не должны длительное время требовать ухода. Их покрытия должны

35

быть ограниченно восстановимы механически и должны сохранять хорошую антикоррозионную защиту.

Такие требования оптимально выполняются при применении искусственных материалов эластомерного характера. Толщина слоя от 2 мм и более, тканевые прокладки для усиления, прежде всего в области инъецирования, устойчивость против воздействия света, тонкий последний покровный слой на основе алифатического полиуретанового базиса являются характерными признаками такого внешнего покрытия, причем полиуретановый эластомер получил наибольшее распространение в ФРГ.

Некоторые случаи напряженного состояния покрытия могут быть проанализированы путем выполнения простейших расчетов.

- а) Удлинение при приложении растягивающей силы равно удлинению связанного с ним поверхностного слоя. Для окрашенной затяжки относительное удлинение каната 8 может быть определено в соответствии с законом Гука:

ε = σ / E

(1.31)

При величине перепада напряжений, равном σ = 100 Н/мм2, и модуле упругости E = 210000 Н/мм2, что легко переносимо для покрытия из искусственного материала.

- б) Удлинение при изгибе затяжки

Если вначале прямой канат диаметром 2r изогнуть по радиусу R, то на внешней и внутренней сторонах появятся деформации, численно равные

εr = ± r/R

(1.32)

Для каната диаметром 100 мм, изогнутого по радиусу R = 1/5 м, εr = ± 3.3%. Такие деформации могут быть критическими для определенного вида покрытий.

- в) Внутреннее давление смазки

Если круглая затяжка радиуса r подвержена внутреннему давлению Pi, то внешнее покрытие подвержено действию кольцевых растягивающих сил р на единицу длины:

p = p ixr

(1.33)

т. е. для кабеля диаметром 100 мм, расположенного с перепадом высот 20 м, внутренняя поверхность которого заполнена жидким суриком, давление в нижней точке составляет 100 бар, тогда кольцевое усилие в наружном слое покрытия составит р = 500 Н/см.

Примеры антикоррозионной защиты канатов на отдельных объектах

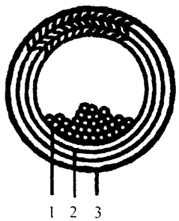

Как отмечалось ранее, чаще всего для антикоррозионной защиты канатов из круглой проволоки применяется паста, включающая олифу и свинцовый сурик или олифу и цинковую пыль (см. рис 1.27). Защитные свойства таких паст основаны на пенетрационном и водоотталкивающем

36

эффекте олифной части, а также электрохимическом защитном действии остальных компонентов.

Рис. 1.27. Закрытый спиральный канат с обычной антикоррозионной защитой: 1- пустоты между проволоками, заполненные пастой из свинцового сурика или цинкового порошка на олифной основе; 2- внешние ряды из оцинкованных проволок Z-образного профиля; 3- внешняя поверхность каната окрашена за четыре раза краской на олифной основе, общая толщина покрытия около 150 ммк.

Рис. 1.27. Закрытый спиральный канат с обычной антикоррозионной защитой: 1- пустоты между проволоками, заполненные пастой из свинцового сурика или цинкового порошка на олифной основе; 2- внешние ряды из оцинкованных проволок Z-образного профиля; 3- внешняя поверхность каната окрашена за четыре раза краской на олифной основе, общая толщина покрытия около 150 ммк.

Внешние ряды проволок, чаще всего Z-образного профиля совместно с суриковой и цинковой пастой образуют плотную внешнюю оболочку. Для ранних решений канатов использовалось горячее цинкование внешних проволок, в то время как внутренние круглые оставались неоцинкованными. В последнее время оцинкованная проволока применялась по всему сечению.

Наружное покрытие включало 4 слоя антикоррозионной защитной краски, чей грунтовый слой в качестве пигмента содержит свинцовый сурик и его общая толщина составляет около 150 ммк.

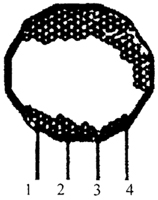

Рис. 1.28. Антикоррозионная защита несущего каната Северного моста Ман-хайм-Людвигсхафен, состоящего из 295 параллельных проволок диаметром 7 мм из стали Stl40/160: [-заполнение внутреннего пространства пастой на основе цинкового хромата; 2- обмотка перфорированной полиэфировой тканью; 3-4 мм покрытия полиэфиром с цинковым хроматом; 4- два слоя покрытия хипалоном

Рис. 1.28. Антикоррозионная защита несущего каната Северного моста Ман-хайм-Людвигсхафен, состоящего из 295 параллельных проволок диаметром 7 мм из стали Stl40/160: [-заполнение внутреннего пространства пастой на основе цинкового хромата; 2- обмотка перфорированной полиэфировой тканью; 3-4 мм покрытия полиэфиром с цинковым хроматом; 4- два слоя покрытия хипалоном

Для Северного моста в Маннхайме (ФРГ) применялись в качестве наклонных канатов пучки параллельных проволок диаметром 7 мм (рис 1.28). Проволоки неоцинкованы и уложены в полиуретановый эластомер, в который в качестве активирующего пигмента введен цинковый хромат, составляющий

37

около 20 % общего веса антикоррозионного покрытия. Внешняя полиуретановая оболочка толщиной 4 мм нанесена на сетчатую полиэстровую ткань обмотки.

Защитный наружный слой включает 2 слоя хипалонового покрытия (хлорсульфонированный полиэтилен). Хипалон так же гибок, как и полиуретан, но имеет благодаря своим пигментам высокую устойчивость против ультрафиолетовых лучей.

Для наклонных кабелей Северного моста отдельные проволоки в бухтах поступали на монтажную площадку, из них формировались голые пучки, которые обматывались полиэфирной сетчатой тканью совместно с полиуретановым слоем покрытия. Это позволяло получить сплошную оболочку. Внутренняя часть (за исключением концов) по специальной технологии заполнялась цинкохроматовым полиуретаном. После заливки анкеров конечные участки инъецировались аналогичным составом. После выполнения всех технологических операций по изготовлению и монтажу кабелей производилось устранение повреждений оболочки путем нанесения покрытия на базе хипалона.

Благодаря выполнению комплекса таких работ, было гарантировано, что внутри пучка, а также на участках вблизи анкеров антикоррозионная защита обеспечена, т. к. внутренняя защитная масса была инъецирована по направлению анкеров.

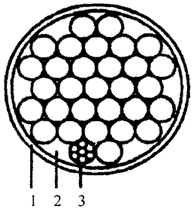

Можно сказать, что классическим примером применения канатов и тросовых конструкций являются объекты Олимпийских игр в Мюнхене. Главные канаты сетчатых конструкций Олимпийского стадиона представляли собой пучки параллельных прядей (рис. 1.29). Пряди содержали по 7 проволок диаметром 5 мм, каждая из которых была оцинкована. В стремлении подстраховаться и обеспечить надежную антикоррозионную защиту было выполнено чрезмерно толстое цинковое покрытие, на что указывало появление отслоения (чешуи) на проволоках на первых этапах эксплуатации. Все это вызвало необходимость в проведении более ранних работ по предупредительному ремонту и улучшению антикоррозионной защиты.

Рис. 1.29 Антикоррозионная защита главного каната покрытия Олимпийского стадиона в Мюнхене состоящего из 31 пряди, каждая из которых включает семь проволок диаметром 5.2 мм: 1- оцинкованное покрытие проволок , толщина около 75 ммк. 2- заполнение пустот пастой с цинковым хроматом ; 3-внешняя оболочка из полиэтиленовых труб

Рис. 1.29 Антикоррозионная защита главного каната покрытия Олимпийского стадиона в Мюнхене состоящего из 31 пряди, каждая из которых включает семь проволок диаметром 5.2 мм: 1- оцинкованное покрытие проволок , толщина около 75 ммк. 2- заполнение пустот пастой с цинковым хроматом ; 3-внешняя оболочка из полиэтиленовых труб

38

Для этого главные кабели были покрыты пигментированными полиэтиленовыми трубами, а имеющиеся внутренние пустоты заполнены полиуретановым цинковым хроматом. Заполняющая масса и технология выполнения работ были аналогичными выполненным ранее для Северного моста в Маннхайме.

Тросы сети покрытия Олимпийского стадиона в Мюнхене (рис. 2.41) выполнены из прядей диаметром 2.3 и 3.3 мм, оцинкованы, толщина покрытия около 75 ммк.

Они имели недостатки аналогичные недостаткам главных кабелей. Канаты защищены от атмосферных воздействий конструкциями покрытия. Опыт более чем 25-летней эксплуатации такой конструкции показал ее достаточную надежность. Только начиная с 1995 года проводятся работы по профилактическому обслуживанию и ремонту, а также замене пластмассовых листов покрытия, которые проявили явные признаки старения.

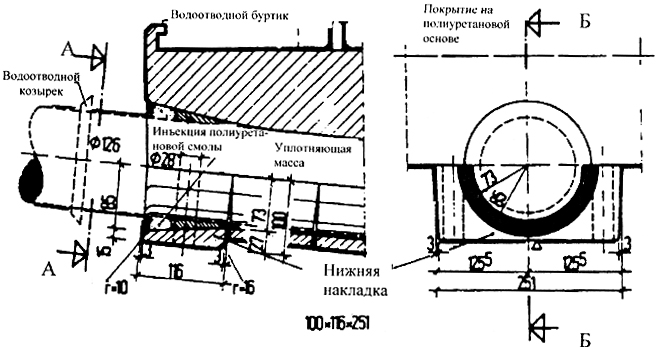

Рейнский мост в Эмерихе был сооружен как классический висячий мост. Он имеет в качестве главных кабелей пучок из 61 закрытого спирального каната, которые в поперечном сечении образуют пучок-шестигранник (рис 1.30). Каждый канат во внутренней части был защищен свинцовым суриком, с наружной стороны окрашен.

Наружная поверхность пучка канатов была зашпаклевана по вертикальным и верхним поверхностям, снизу канаты не зашпаклеваны. Внешняя поверхность пучка окрашена четырьмя слоями краски на основе олифы лепидомелена. Однако выполненные антикоррозионные защитные мероприятия не оказались достаточно надежными. При проведении ремонта всех мостовых конструкций главные кабели были подвергнуты пескоструйной обработке и затем для поддержания расстояния между элементами обмотаны искусственным материалом, во внутреннее пространство был инъецирован полиуретановый цинкохроматный эластомер. Внешняя поверхность включала сначала слой защиты на полиуретановой основе с пигментом из лепидомелена и затем слои свето- и цветоустойчивого покрытия на базе алифатического полиуретана.

Подвески Рейнского моста в Эмерихе, выполненные из спирального закрытого каната, состояли из неоцинкованных проволок, свитых с пастой из свинцового сурика. Наружное покрытие включало 4 слоя лакокрасочных олифных покрытий толщиной около 150 ммк.

Через некоторое время на подвесках стали проявляться следы коррозии и они одновременно с главными кабелями были обработаны по следующей технологии. После пескоструйной обработки с помощью кисти были нанесены следующие слои:

- 100 ммк цинкохроматного полиуретана,

- 2x 150 ммк полиуретан лепидомелена,

- 80 ммк алифатического полиуретана.

39

Рис. 1.30. Антикоррозионная защита канатов Рейнского моста в Эмерихе:

а) на момент пуска, 1965г; б) после ремонта, 1981г. Цинковое покрытие проволок, толщина 75 ммк.

а) 1-61 закрытый канат неоцинкованный; 2- внутренние полости не заполнены , вентилируемы; 3- внешние полости заполнены замазкой; 4- четыре слоя краски на основе олифы, толщина около 150 микрон, и два слоя грунтового покрытия;

б) 1- 61 закрытый канат неоцинкованный; 2- внутренние полости заполнены полиуретановым цинкохроматом; 3- наружная защита полиуретановым цинкохроматом, толщина минимум 600 ммк; 4- толстое покрытие на полиуретановой основе, минимальная толщина 300 ммк.

Характерным примером возникновения проблем с антикоррозионной защитой является Кельнбрендский мост в Гамбурге (ФРГ). Он был возведен в 1971 году. Стальные конструкции моста длиной 520 м включали следующие пролеты вантово-балочной системы: 97.5 + 325 + 97.5 м, расположенные на высоте 53 м. Несущими Байтовыми элементами являлись канаты закрытого профиля диаметрами от 54 до 104 мм.

При заплетке внутренняя полость была заполнена пастой из свинцового сурика на олифной основе. Проволоки канатов не оцинкованы. Внешнее покрытие включало два слоя грунтовки на основе свинцового сурика и два слоя внешнего покрытия на основе липедомелена.

Буквально через два года после начала движения по мосту проявились первые признаки разрушения проволок каната на участке возле анкера (рис. 1.31).

Рис. 1.31. Обрывы проволок наружных рядов

Рис. 1.31. Обрывы проволок наружных рядов

40

Далее после очистки поверхностей канатов и более тщательного визуального контроля были выявлены места проявления трещин и деформаций сдвига в лакокрасочных покрытиях (рис. 1.32). Последующие более детальные обследования позволили выявить еще целый ряд повреждений (рис. 1.32,1-33).

|

|

| Рис. 1.32. Нарушение внешнего слоя покрытия |

Рис. 1.33. Обрывы проволок внутренних рядов |

Анализ результатов обследований позволил выявить ряд причин разрушений. Это прежде всего недостаточное антикоррозионное покрытие, недостатки конструктивного решения анкеровки канатов, неизвестный феномен колебаний канатов от ветра, механические воздействия, неучтенные агрессивные воздействия окружающей среды и другие. Был рассмотрен ряд решений по проведению ремонта. В качестве основного принят вариант полной замены 88 кабелей без остановки движения по мосту.

Для обеспечения антикоррозионной защиты были разработаны и реализованы следующие мероприятия: горячее цинкование проволок (толщина цинка 280 г/м2), внутренняя защита свинцовым суриком при заплетке, дополнительная инъекция пасты после заливки анкеров, окраска внешней поверхности кабелей, дополнительная окраска кабелей на высоту до 10 м от дорожного полотна и другие. После очистки поверхностей кабелей произведена окраска двухкомпонентным материалом фирмы Unitecta на полиуретановой основе.

Состав покрытия:

- Первый грунтовый слой: Folic PCR

цвет зеленый

пигмент минимум 30% цинкохромата и наполнитель

растворитель максимум 10%

- Второй грунтовый слой: Folic ENA лепидомелен

цвет антрацит

пигмент минимум 75% лепидомелена и наполнитель

растворитель максимум 10%

- Верхний слой покрытия: Folic ENA Лепидомелен.

цвет серебристосерый

пигмент минимум 75% лепидомелена и наполнитель

растворитель максимум 10%

Минимальная толщина каждого слоя 150 ммк, в среднем 200 ммк. Была разработана технология изготовления и монтажа канатов. По истечении 5 лет после открытия движения по мосту была произведена замена всех кабелей. Работа по замене проводилась в течение двух периодов по четыре месяца. Последующие наблюдения и контроль показали удовлетворительную работу канатов и подтвердили правильность принятых решений.

41

Анкеры и соединительные детали (соединения, перегибы, перекрестия) служат для перераспределения усилий между элементами конструкций, канаты в них укладываются в соответствующие пазы и клеммы, а в анкерах заливаются легкоплавкими металлами. Во всех случаях именно в этих местах затяжки наиболее напряжены и наряду с напряжениями растяжения появляются дополнительные напряжения от поперечного сжатия и изгиба. На этих участках необходимо обращать особое внимание на антикоррозионную защиту.

Конструктивные решения предварительно напряженных и вантовых систем могут быть весьма разнообразны и поэтому предложить единые методы защиты весьма сложно, однако могут быть сформулированы принципы подхода к обеспечению надежной антикоррозионной защиты. Они включают в себя следующие позиции:

При разработке и реализации конструктивного решения необходимо обращать внимание на целесообразность выбора того или иного места анкеровки или соединения с позиций антикоррозионной защиты.

Необходимо стремиться к тому, чтобы такие элементы были расположены в закрытых, но проветриваемых помещениях. Расположение в закрытом коробчатом элементе мостовой конструкции, пилоне, камере бетонного фундамента более благоприятно, чем снаружи. Выше лежащий пункт анкеровки находится в более благоприятных условиях, чем нижележащий. Коррозионное воздействие может быть уменьшено с помощью применения кожухов, рукавов.

При выборе материалов необходимо стремиться применять по возможности меньше различных металлов. Если выполнение этого требования затруднительно, то необходимо стремиться так комбинировать металлы, чтобы они по электрохимическому ряду напряжений были расположены как можно ближе друг к другу, например так чтобы, их электродный потенциал отличался не более чем на 250 мв.

При этом затяжка должна быть "благородней", чем анкер и соединительные элементы. Горячее цинкование входящих элементов позволяет выровнять электродный потенциал всех составляющих.

Главными правилами конструктивного оформления для обеспечения антикоррозионной защиты являются: обеспечение относительно небольших

42

плоских или округлых наружных поверхностей; отсутствие горизонтальных площадок, углублений, складок, острых концов; регулируемый отвод воды; возможность осмотра всех элементов и доступность к ним.

Антикоррозионная защита осуществляется чаще всего путем окраски. На сегодня используются относительно толстые покрытия, которые применяются для наружной защиты канатов. Желательным является цинкование поверхностей перед покраской.

Наряду с указанными выше материалами для антикоррозионной защиты используются различные ткани, специальные замазки, инъецирование полимерных составов, манжеты из резины и другие. На рис. 1.34, 1.35 показаны примеры антикоррозионной защиты элементов соединения.

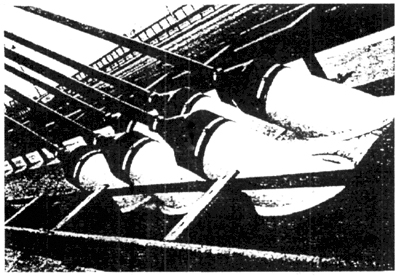

Рис. 1.34. Резиновые манжеты, предохраняющие замачивание анкеров в местах перегибов

Рис. 1.34. Резиновые манжеты, предохраняющие замачивание анкеров в местах перегибов

Рис. 1.35. Конструктивные решения антикоррозионной защиты канатов в узлах перегиба канатов

Рис. 1.35. Конструктивные решения антикоррозионной защиты канатов в узлах перегиба канатов

43

Основные направления развития в технике и строительстве направлены на снижение расхода сырья, затрат энергии, стоимости конструкций в целом и эксплуатационных расходов, а также на обеспечение защиты окружающей среды. Отмеченные выше направления развития могут быть успешно реализованы путем выполнения следующих рекомендаций:

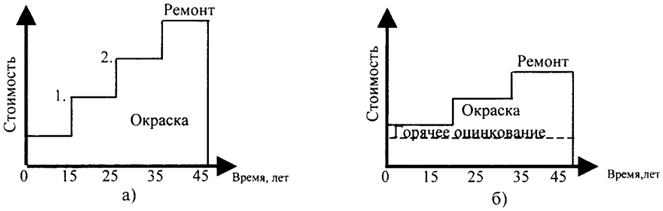

- Разрабатываемые и применяемые антикоррозионные мероприятия должны быть рассчитаны на долгосрочное действие. Более дорогие, но долгосрочные разовые защитные мероприятия, как правило, значительно выгодней тех, которые несколько дешевле, но имеют меньший срок защиты (рис. 1.36). В практике эксплуатации Западной Европы 20 лет считается сроком, в течение которого затраты на антикоррозионную защиту должны быть минимальны.

Рис. 1.36. Затраты на антикоррозионную защиту неоцинкованных (а) и оцинкованных (б) конструкций

Рис. 1.36. Затраты на антикоррозионную защиту неоцинкованных (а) и оцинкованных (б) конструкций

- Материалы, используемые для антикоррозионной защиты, не должны содержать вредных для окружающей среды веществ, т. к. ядовитые компоненты, и прежде всего тяжелые металлы, являющиеся составной частью пигментов, при распаде покрытий переходят в воду, грунт и атмосферу земли. Поэтому требуется разработка новых активно действующих антикоррозионных защитных средств, которые не вредны для окружающей среды или оказывают заметно меньшее воздействие, чем известные старые средства.

- Рекомендуется большую часть работ по антикоррозионной защите проводить в заводских условиях, т. к. там можно механизировать значительный объем технологических процессов и хорошо контролировать качество их выполнения. Однако такая работа имеет смысл, если в процессе транспортировки и монтажа не происходит нарушение антикоррозионных покрытий.

В качестве верхнего слоя используются синтетические материалы, перспективны комбинации металлического защитного слоя с синтетическими материалами, так называемые дуплекс-системы.

44

При применении искусственных материалов следует обращать внимание на старение пластмасс под действием света, кислорода и влажности. Препятствием для проникновения световых лучей являются соответствующие пигменты. В последние два- три десятилетия удалось создать много новых пластмасс с повышенной устойчивостью против воздействий света, и можно ожидать дальнейшего прогресса в этом направлении.

45