Здание ангара предназначено для стоянки и обслуживания болыиеразмерных пассажирских самолетов типа Боинг-747. Заданием на проектирование были установлены минимальные габариты помещений для стоянки планового количества самолетов (рис. 4.36), размеры в свету по высоте внутри здания, а также максимально допустимые по высоте размеры наружных выступающих частей здания (например, высота пилона не должна превышать 55 м).

Рис. 4.36. Расчетное максимальное заполнение ангара при стоянке

Рис. 4.36. Расчетное максимальное заполнение ангара при стоянке

232

Кроме этого, предусматривалось остекление ворот, стен боковых и главных фасадов.

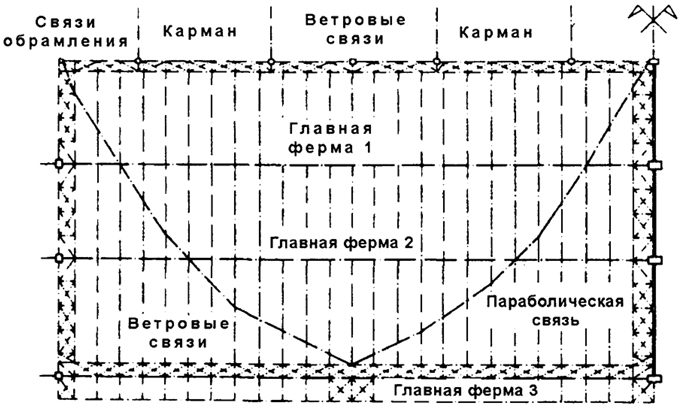

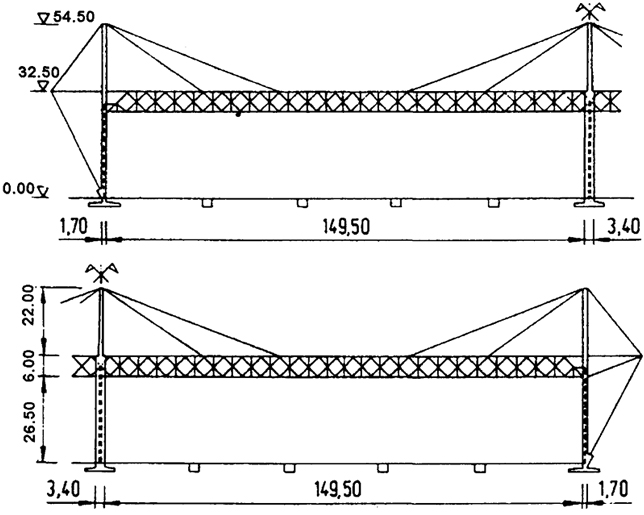

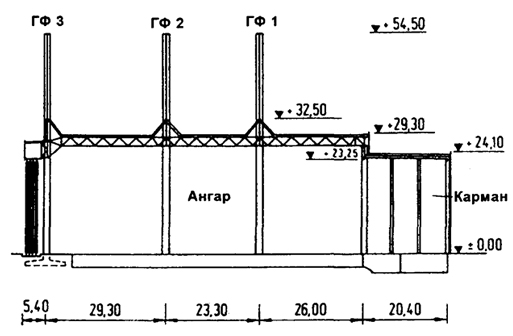

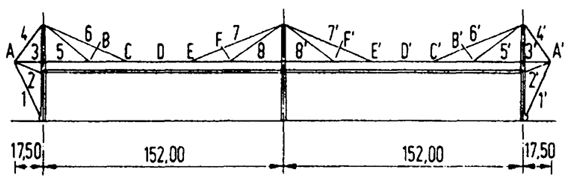

Исходя из установленных требований, была запроектирована комбинированная конструкция покрытия [103], включающая стальные главные и поперечные фермы, железобетонные пилоны и высокопрочные канаты, поддерживающие главные фермы в пролете. На рис. 4.37 - 4.39 показаны план размещения несущих конструкций, продольный и поперечный разрезы. Три главные фермы работают как составные элементы двухпролетных рам пролетом 152 м., поддерживаемых в промежуточных точках канатами. С наружной стороны расположены стальные консоли длиной по 18м. Высота промежуточных ферм - 6 м и надворотной - 8,7 м. Поперечные фермы работают по неразрезной схеме, расположены с шагом 6 м.

Горизонтальные связи в уровне покрытия для восприятия ветровой нагрузки и обеспечения пространственной жесткости (см. рис. 4.37) включают в себя:

- а) центральную, в форме параболы, работающую на растяжение и сжатие;

- б) крестообразные, расположенные по периметру.

На рис. 4.40 - 4.42 показаны общий вид и крепления канатов к пилону и главным фермам.

Рис. 4.37. План несущих конструкций покрытия ангара

Рис. 4.37. План несущих конструкций покрытия ангара

233

Рис. 4.38. Продольный разрез

Рис. 4.38. Продольный разрез

Рис. 4.39. Поперечный разрез

Рис. 4.39. Поперечный разрез

234

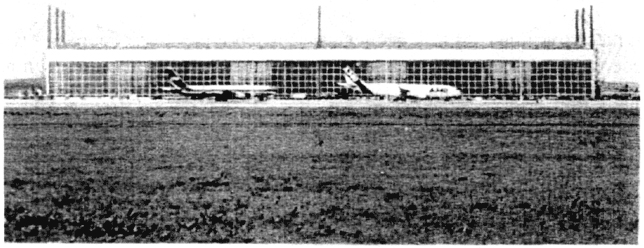

Рис. 4.40. Общий вид ангара в Мюнхене

Рис. 4.40. Общий вид ангара в Мюнхене

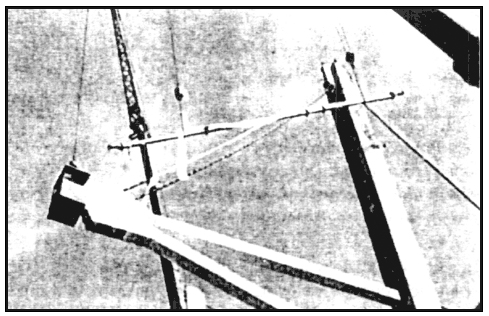

Рис. 4.41. Примыкание каната к пилону

Рис. 4.41. Примыкание каната к пилону

Рис. 4.42. Кровля, световые фонари и крепления канатов к фермам

Рис. 4.42. Кровля, световые фонари и крепления канатов к фермам

235

Несущие канаты из параллельных пучков проволоки диаметром 7 мм и номинальным разрывным напряжением 1570 Н/мм2 (рис. 4.43). Форма каната шестигранная. Для обеспечения неизменяемости формы пучка в процессе транспортировки и монтажа, он при изготовлении закручивается вдоль продольной оси с шагом 5Qd (d - диаметр каната). В зависимости от величины действующей нагрузки использовались канаты трех диаметров 77 мм, 105 мм и 119 мм.

Рис. 4.43. Форма несущего каната и размещение проволок при анкеровке

Рис. 4.43. Форма несущего каната и размещение проволок при анкеровке

Оба конца канатов закреплялись в стальных литых анкерах с помощью цинковых сплавов.

Антикоррозионная защита канатов включала в себя следующие мероприятия:

- а) горячее цинкование отдельных проволок;

- б) заполнение пространства между проволоками полиуретаном;

- в) внешнее покрытие, включающее обмотку из перфорированной ткани и внешнее обмазочное покрытие толщиной 2 мм. на полиуретановой основе.

В зависимости от диаметра каната они обладали несущей способностью от 2500 до 5900 кН, однако, из условий жесткости их несущая способность использовалась на 80%.

После пуска здания в эксплуатацию предусмотрены следующие виды инспекции и контроля состояния канатов:

- Ежегодный осмотр мест анкеровки и узлов переходов канатов в соответствии с нормами DIN 1076, раздел 5.2, с целью оценки состояния антикоррозионной защиты, появления трещин, образования коррозии;

- Каждые три года упрощенный контроль качества покрытия в вышеперечисленных областях в соответствии с требованиями DIN 1076, раздел 6.1, с целью определения состояния антикоррозионного покрытия, появления трещин, ржавчины, обрывов проволок;

236

- Каждые шесть лет проведение обследований в соответствии с требованиями DIN1076, раздел 6.2, с использованием механизмов и приборов для контроля толщины защитного покрытия, магнитно-индуктивных методов контроля качества канатов, уровня усилия предварительного напряжения и т. д.

Канаты комплексно изготавливались на заводе, на строительной площадке осуществлялись только монтажные работы, что обеспечило важнейшее преимущество гарантии высокого качества изготовления.

При заливке анкеров на заводе цинковыми сплавами необходимо было обеспечить расстояние между проволоками в гильзе стакана. Это требование выполнялось путем установки на входе в анкер цинковой пластины с соответствующим количеством отверстий (см. рис. 4.43). При подобном решении на длине около 30 см. от анкера имелась зона неплотной упаковки проволок, антикоррозионная защита которой осуществлялась под нагрузкой в туннеле для вытяжки канатов. В загруженном канате проволоки, вытягиваясь из анкера на некоторую величину, вызывали появление зазора между цинковой пластиной и расплавом заполнения. Этот зазор также заполнялся полиуретаном. После разгрузки полиуретановая внешняя оболочка и внутреннее заполнение находились под нагрузкой предварительного напряжения. Хорошее сцепление полиуретанового материала с проволоками, а также более чем 4-х кратное превышение разрушающего удлинения для покрытия по сравнению с проволоками обеспечивали надежную антикоррозионную защиту.

Технология монтажа стальных и железобетонных конструкций близка к известной у нас в стране или известна из литературы. Обратим особое внимание на возведение канатных элементов.

Монтаж канатов осуществлялся попарно, симметрично центральной оси с помощью траверс (рис. 4.44).

Рис. 4.44. Монтаж канатов

Рис. 4.44. Монтаж канатов

237

Схема монтажа показана на рис. 4.45 На верхнем анкере устанавливалась пластина с проушиной, при помощи которой, вначале верхний анкер заводился в проектное положение, а затем нижний. Наружная поверхность анкеров цилиндрическая с резьбой и гайками, регулировкой которых достигалось проектное положение. Канаты устанавливались в такой последовательности: 5,4,3,2,1,8,7 и 6.

Рис. 4.45. Порядок монтажа канатов и точки контроля положения

Рис. 4.45. Порядок монтажа канатов и точки контроля положения

После монтажа канаты имели начальное небольшое предварительное напряжение. Предварительное напряжение канатов преследовало следующие цели:

- - создание начальных растягивающих усилий в канатах, препятствующих их выключению из работы при нагрузках ветрового отсоса;

- - получение и контроль расчетных значений усилий в канатах, обеспечивающих снижение силовых воздействий в фермах.

Процесс создания предварительного напряжения производился следующим образом:

| Фаза 1 |

канаты 8 и 8* |

одновременно |

| Фаза 2 |

канаты 7 и 7* |

одновременно |

| Фаза 3 |

канаты 1,4 и 6 |

одновременно |

| Фаза 4 |

канаты 2,3 и 5 |

одновременно |

| Фаза 5 |

канаты 1*,4* и 6* |

одновременно |

| Фаза 6 |

канаты 2*,3* и 5* |

одновременно |

Для осуществления предварительного напряжения использованы 100-тонные гидроцилиндры. В каждой точке натяжения применялись от 2 до 4 гидроцилиндров, включаемых синхронно. Так как каждый из канатов требовал своего усилия предварительного натяжения, то напряжение создавалось ступенями. При этом учитывалось, что модуль упругости канатов есть величина переменная, зависящая от его провисания и усилия натяжения.

Такая неточность учитывалась при проведении статического расчета и вводилась соответствующая корректировка на каждой ступени загружения. Отклонения усилия до 10%, т.е. до 200 кН, допускалось

238

расчетом, для наиболее ответственных канатов величина допуска уменьшалась в 2 раза.

При статическом расчете наряду с вычислением усилий и напряжений определялись теоретические значения деформаций конструкций покрытия при каждой фазе загружения. Протоколировались усилия натяжения и вытяжка канатов, число оборотов перемещения гайки анкера, перемещения элементов конструкции.

Производились измерения действительных значений вертикальных перемещений в точках перегиба и прикрепления канатов, а также в середине пролетов для ферм и горизонтальные перемещения вершины пилона в точках перегиба (точки измерения перемещений обозначены буквами на рис. 4.45).

Предварительное напряжение в основном осуществлялось лишь в точках прикрепления канатов к верхнему поясу главной фермы на отметке +32,50 м с помощью специального приспособления (натяжной стул). После создания расчетной величины усилия в канате на ступени нагружения проводилось закручивание гайки анкера до упора в траверсу. Подобная технология осуществлялась для всех канатов.

Возведение подобного рода зданий ставило для архитекторов, проектировщиков, менеджеров, строителей чрезвычайно интересную задачу, решение которой позволило продемонстрировать высокую квалификацию специалистов, получить необходимый опыт реализации технических проблем, быть участниками исторических событий в строительной практике, редко имеющих повторение.

239