Канатные элементы предназначены для восприятия больших растягивающих усилий в конструкциях и передаче их на опорный контур, анкерные узлы и якоря. Они характеризуются относительно малым поперечным сечением и весом. Такие свойства канатов обеспечиваются за счет высоких прочностных характеристик благодаря их химическому составу, технологии изготовления и термической обработке проволок, являющихся составной частью канатов и прядей.

Рассмотрим некоторые из этих характеристик.

Стальная проволока для канатов изготовляется обычно из углеродистой нелегированной стали с содержанием углерода от 0,4 до 0,9% (ГОСТ 7372-79, проволока стальная канатная). Легирующие добавки других элементов незначительны и составляют: кремний - 0,1 - 0,3 %, марганец - 0,3 - 0,7 %, содержание фосфора и серы не превышает 0,04 %. С увеличением содержания углерода увеличивается предел прочности и уменьшается относительное удлинение при разрушении. Высокое содержание серы и фосфора уменьшает вязкость металла.

В последнее время при изготовлении канатов иногда используется высокопрочная нержавеющая и атмосферостойкая проволока. Чаще всего это хромоникелемолибденовые стали (стали 17Х12Н7, 5Х17Н12Мо2, 12Х17Н7, 5Х17Н12М2 - за рубежом и ОХ18Н9, Х18Н9Т - в нашей стране). Нержавеющие стали имеют аустенитную структуру. Канаты из таких сталей немагнитные в отличие от канатов из обычных углеродистых сталей к ним не применим магнитно-индуктивный способ контроля качества.

Проволока из легированной нержавеющей стали не обладает коррозионной стойкостью для абсолютно всех окружающих сред и потому при выборе материалов необходимо принимать во внимание коррозионные свойства среды области применения.

Проволоки из углеродистой и нержавеющей сталей изготавливаются прокаткой и волочением. Нержавеющая проволока имеет более низкие прочностные характеристики, чем углеродистая. Прочность низколегированной проволоки из условия работы на изгиб несколько ниже прочности углеродистой.

Проволока для канатов получает высокую прочность благодаря термообработке и волочению. Исходным полуфабрикатом для изготовления

8

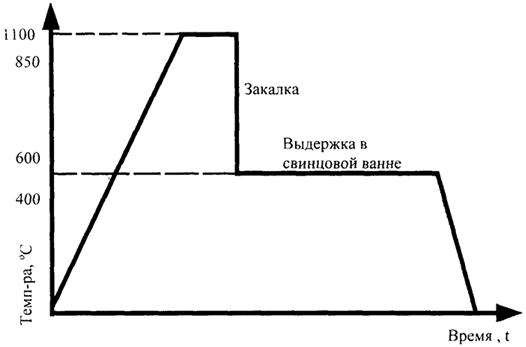

проволоки для канатов является катаная проволока диаметром 5,5 мм и больше. С нее удаляют окалину и патентируют. Патентирование проволоки заключается в ее разогреве до получения аустенитной структуры и последующем быстром охлаждении в ванне (обычно из расплавленного свинца) нагретой до температуры от 400°С до 600°С в зависимости от вида стали, выдержке при этой температуре и охлаждении на воздухе. На рис 1.1 показан график изменения температуры при патентировании.

Рис. 1.1. График изменения температуры при патентировании

Рис. 1.1. График изменения температуры при патентировании

Сталь благодаря патентированию получает сорбитную структуру, представляющую собой смесь феррита и цементита и отличающуюся от перлита более тонким дисперсным строением, пригодную для процесса волочения.

В последнее время вместо патентирования используется процесс многоступенчатого охлаждения при прокатке. С помощью такого многоступенчатого охлаждения и его различной интенсивности достигается структура, аналогичная той, которая получается при патентовании.

При многоступенчатом волочении в зависимости от содержания углерода поперечное сечение уменьшается на 75 - 95 %. К примеру, можно вытянуть из проволоки диаметром 6 мм за шесть ступеней проволоку диаметром 2 мм.

Для изготовления профильной проволоки может использоваться вместо волочения прокатка. В зависимости от способов изготовления проволоки сильно изменяются ее свойства. Так, чем больше будет изменение диаметра проволоки при волочении и содержания углерода в ней, тем выше ее прочностные свойства.

При этом уменьшается величина пластичности стали при работе на растяжение и изгиб.

У тонкой проволоки диаметром менее 0,8 мм предел прочности достигает 4000 Н/мм2, у толстой - 2500 Н/мм2. Для изготовления канатов применяется

9

проволока, предел прочности которой при растяжении не превышает 2160 Н/мм2.

Защита канатной проволоки от коррозии осуществляется, как правило, с помощью цинкования. Для покрытия проволоки применяется горячее и гальваническое цинкование. При горячем цинковании на пограничной области "цинк - железо" образуется легирующий слой твердого цинка. Внешний слой состоит из чистого цинка. Слой твердого цинка обладает повышенной хрупкостью, что может привести к откалыванию его и нарушению поверхности защиты, с другой стороны, твердый цинк корродирует медленнее.

При гальваническом цинковании легирующего слоя не образуется. Слой цинка может быть достаточно толстым. Вследствие относительно высокой стоимости и отрицательного воздействия такого технологического процесса на окружающую среду подобный способ покрытия применяется в последнее время значительно реже.

При горячем цинковании температура цинковой ванны составляет от 440°С до 460°С, что приводит к некоторому снижению прочности проволоки при нанесении покрытия. Поэтому для восстановления прочностных характеристик оцинкованной проволоки производят последующее волочение.

Различают (по ГОСТ 7372 - 79) три группы плотности цинкового покрытия: ОЖ - для особо жестких условий работы, Ж - для жёстких условий работы, С - для средних условий работы проволоки. Поверхностная плотность цинка должна соответствовать нормам. Так, например, для проволоки диаметром 1,6 мм поверхностная плотность цинка в г/м2 должна быть не менее: для групп ОЖ - 200, Ж - 170, С - 70. Аналогичные показатели для проволок зарубежного производства равны соответственно: 190 -110 - 90. Оцинкование проволоки позволяет обеспечивать надлежащую антикоррозийную защиту. Повреждение цинкового слоя образует активную защиту, где цинк является разрушающимся анодом. В последнее время нашла применение проволока с эвтектическим цинко-алюминиевым легированием покрытия (с 5 % алюминия). Оболочка из такого покрытия обладает хорошей коррозионной устойчивостью и устраняет недостатки твёрдого цинкового слоя. Однако износоустойчивость такого покрытия несколько ниже, чем покрытие из чистого цинка.

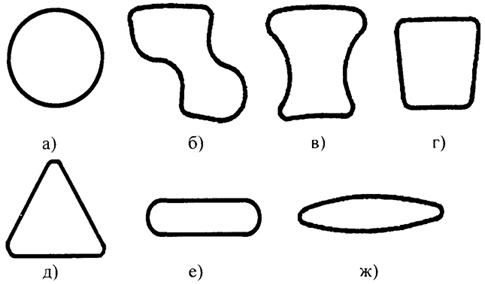

Как правило, проволока для канатов имеет круглый профиль сечения. Однако применяется проволока с отклонениями профиля сечения от круглого. Такая проволока называется профильной, основные её представители приведены на рис. 1.2.

Z-образные, приталенные и клиновые профили применяются для изготовления закрытых спиральных канатов. Трёхгранные, плоские и овальные профили используются в прядях специальной формы.

10

Рис.1.2. Основные представители профильной проволоки: а - круглая проволока; б - z - образный профиль; в - приталенный; г - клиновой; д -трехгранный; е - плоский; ж - овальный.

Рис.1.2. Основные представители профильной проволоки: а - круглая проволока; б - z - образный профиль; в - приталенный; г - клиновой; д -трехгранный; е - плоский; ж - овальный.

Круглая стальная проволока для канатов изготавливается диаметром от 0,2 до 6 мм с временным сопротивлением разрыву - 1370 Н/мм2, 1570 Н/мм2, 1770 Н/мм2, 1960 Н/мм2. При этом для ограниченного числа диаметров поперечного сечения временное сопротивление разрыву может составлять 2160 Н/мм2 и 2450 Н/мм2", однако для большинства канатов прочность проволоки не превышает 1570 Н/мм2 и 1770 Н/мм2.

Для контроля качества проволоки производятся её испытания на растяжение ГОСТ 1.0446 - 80, перегиб ГОСТ 1579- 80, скручивание ГОСТ 1545-80.

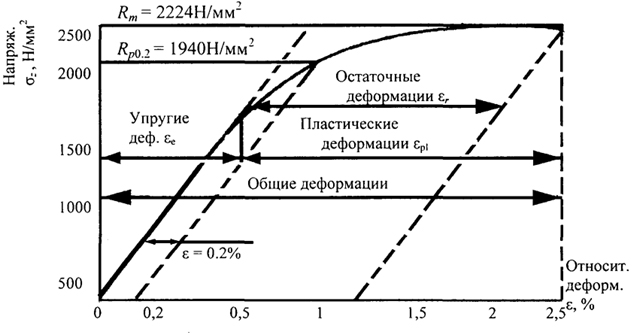

Рис. 1.3. Типичная диаграмма работы на растяжение канатной проволоки

Рис. 1.3. Типичная диаграмма работы на растяжение канатной проволоки

Испытаниями на изгиб и скручивание устанавливаются качественные параметры проволоки. С помощью испытаний на растяжение находят временное сопротивление разрыву.

11

Типичная диаграмма работы на растяжение канатной проволоки изображена на рис. 1.3.

Для такой проволоки отсутствует площадка текучести на диаграмме и за предел текучести принимается напряжение, при котором остаточные деформации s составляют 0.2%.

Напряжения предела текучести для стальной проволоки составляют от 75 до 80% от напряжений предела прочности.

На диаграмме σ - ε (рис. 1.3) можно также определить общую относительную деформацию εt остаточную деформацию εrи пластическую деформацию εрl.Общая относительная деформация проволоки составляет от 1.5 до 4%.

Для определения действительных значений предела прочности σbp и модуля упругости Е необходимо как можно точнее определить площадь поперечного сечения проволоки. Ошибка в измерении не должна превышать 1%. Для проволок круглого профиля сечения площадь поперечного сечения определяется путём измерения диаметра. Для профильной проволоки начальную площадь поперечного сечения (т.е. до приложения внешней нагрузки) можно определить путём взвешивания куска массой т и длиной l из выражения:

A =

(1.1)

Здесь ρ - объемная масса стали, которая для высокоуглеродистой стали принимается равной 7,8 кг/дм3, а не 7,85 KT/ДM3, т.к. относительно высокое содержание углерода приводит к уменьшению объемной массы.

Измерение деформаций и напряжений осуществляется после предварительного загружения, величина которого не должна превышать 10%.

При отсутствии площадки текучести на диаграмме работы материала условный предел текучести σТ УСЛ = Rp 0,2 определяется следующим образом. Проволока загружается внешней нагрузкой до достижения величины напряжения, превышающего ожидаемый предел текучести, затем разгружается до исходного состояния и нагружается вновь. Далее проводят среднюю линию в полученной петле гистерезиса. Параллельно средней линии на оси абсцисс отсекают отрезок, равный относительному удлинению ε = 0.2%, и далее на кривой диаграммы напряжений находят точку, соответствующую условной величине предела текучести (рис. 1.4).

Модуль упругости Е может быть определён при испытаниях канатной проволоки на растяжение и измерении относительной деформации в процессе загружения.

Как показали многочисленные испытания, модуль упругости для углеродистой проволоки составляет в среднем E = 196000 Н/мм2, для низколегированных нержавеющих сталей модуль упругости составляет 150000 - 160000 Н/мм2.

12

Рис. 1.4. Определение модуля упругости

Рис. 1.4. Определение модуля упругости

Пряди

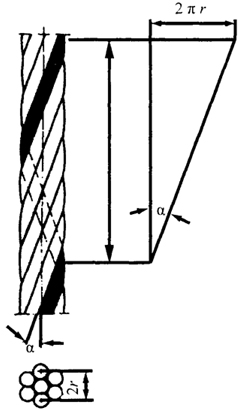

Простая конструкция пряди состоит из одного центрального сердечника и нескольких проволок, обвивающих центральный сердечник по винтовой линии. Чаще всего периферийный слой включает шесть проволок (рис. 1.5).

Рис. 1.5 наглядно поясняет величины длины шага свивки l и угла свивки α.

Рис. 1.5. Одинарная прядь с длиной шага свивки l и углом свивки α

Рис. 1.5. Одинарная прядь с длиной шага свивки l и углом свивки α

Длина шага свивки l определяется как расстояние между смежными выступами проволоки, навитой вокруг сердечника. Угол свивки - это угол между проекциями осей проволоки и пряди на плоскость. Соотношения

13

между углом свивки, радиусом центров проволоки свивки и длиной шага свивки имеет вид

tg α =

(1.2)

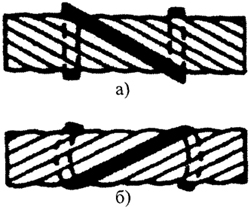

Пряди могут быть правой или левой свивки. Если при рассмотрении пряди с торца проволока при свивке перемещается по часовой стрелке, то такая свивка называется правой, если против часовой - левой. На рис. 1.6 изображены направления свивки прядей.

Пряди с большим количеством слоев проволоки имеют различную конструкцию. Проволока для стандартных прядей во всех слоях имеет одинаковый угол и направление свивки. Длины шагов свивки различных слоев для таких прядей различны. Достоинством такого решения является то, что все проволоки, кроме сердечника, имеют равную длину и при приложении растягивающих усилий имеют равные растягивающие напряжения. Недостаток заключается в том, что при перекрещивании отдельных слоев происходит точечное касание проволок и их интенсивный износ при загружении.

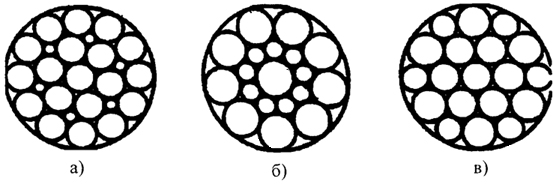

Обозначение прядей и проволок нормированных стандартных канатов осуществляется по слоям от середины к периферии, например, 1+6+12 или 1+6+12+18 проволок. Перечисленные пряди изображены на рис. 1.7.

Рис. 1.6. Изображение направления свивки прядей а - правая свивка, обозначена Z; б - левая свивка, обозначена S

Рис. 1.6. Изображение направления свивки прядей а - правая свивка, обозначена Z; б - левая свивка, обозначена S

Рис. 1.7. Стандартные пряди

Рис. 1.7. Стандартные пряди

Проволоки стандартных прядей имеют одинаковые размеры, и только диаметр сердечника несколько больше для получения более плотной упаковки.

14

Другое конструктивное решение прядей осуществляется с параллельным расположением проволок в отдельных смежных рядах и одинаковой длиной шага. При таком расположении происходит линейное касание проволок, и они не пересекаются друг с другом.

Для подобного конструктивного решения следует, что перекрещивание проволок в прядях в существенной мере ухудшает работу каната по сравнению с линейным касанием проволок. Для проволок с точечным касанием износоустойчивость при работе на динамическую нагрузку и при перегибах в процессе нагружения значительно ниже, чем для канатов и прядей с линейным касанием. Известные конструктивные решения прядей с линейным касанием приведены на рис. 1.8.

При линейном касании проволок предъявляются повышенные требования к измерению их диаметра, т.к. уменьшение или увеличение диаметра проволоки при её укладке приводит к искажению формы пряди, западанию или выпучиванию отдельных элементов.

Такие повышенные требования предъявляются главным образом при укладке на сердечник первых проволок, потому что они определяют дальнейшую форму прядей и каната в целом.

Рис. 1.8. Конструктивные решения прядей с линейным касанием: а - прядь Филлера; б - прядь Сил; в - прядь Варрингтон.

Рис. 1.8. Конструктивные решения прядей с линейным касанием: а - прядь Филлера; б - прядь Сил; в - прядь Варрингтон.

Сердечник образует ядро прядевого каната, и на него опираются внешние пряди при сплетении. Он может состоять из органического или искусственного материала, стальных канатов и прядей.

Вид и материал сердечника оказывают существенное влияние на качество канатов, особенно на его износоустойчивость. Для строительных предварительно напряжённых конструкций, как правило, используются канаты и пряди со стальным сердечником.

15