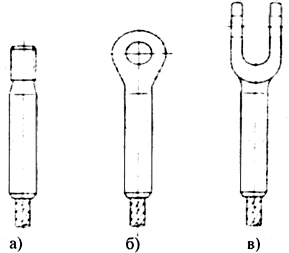

Конструктивная форма запрессованных анкеров показана на рис. 1.54.

Наряду с заливными анкерными стаканами в зависимости от величин нагрузки и назначения применяются другие виды анкерных устройств.

Рис. 1.54. Конструктивная форма запрессованных анкеров с различными видами захватов: а - резьбовой, б - с проушиной, в - вилочный.

Рис. 1.54. Конструктивная форма запрессованных анкеров с различными видами захватов: а - резьбовой, б - с проушиной, в - вилочный.

58

Это клиновые и гильзо-клиновые анкеры, проушины и коуши, клеммы, а также запрессованные анкеры [11], [18], [35]. Запрессованные анкеры использовались ранее, в основном в авиационной промышленности для канатов малых диаметров (до 6.4 мм) и только в последнее время нашли применение в строительстве. Конструктивная форма запрессованных анкеров показана на рис. 1.55.

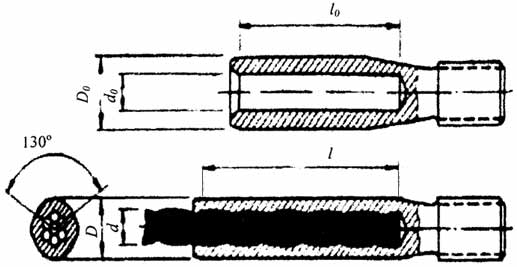

Глубина заделки каната в стальной стержень составляет от 4 до 6 его диаметров. Диаметр стержня выбирается таким образом, чтобы после обжатия его уменьшенное сечение обладало несущей способностью, не меньшей несущей способности каната. Материал анкеров - сталь С35. Исследования работы таких анкеров выполнены авторами [36], [37], а их основные параметры и данные приведены в табл. 1.3 и на рис. 1.55.

Рис. 1.55. Основные параметры запрессованных анкеров

Рис. 1.55. Основные параметры запрессованных анкеров

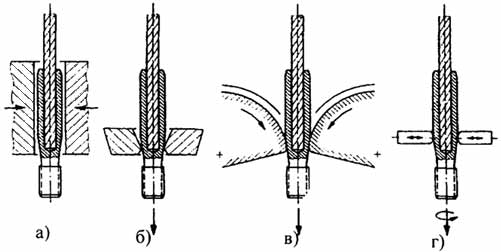

Для изготовления анкеров конец каната вводится в отверстие стержня и затем осуществляется его поперечное обжатие. Такое обжатие может быть выполнено прессованием, волочением, прокаткой или ковкой (рис. 1.56).

Таблица 1.3.

Основные геометрические параметры запрессованных анкеров

| Параметры запрессованных анкеров |

Результаты исследований [36] |

Результаты исследований [37] |

| Материал анкеров |

St 50 |

С35 R0 = 500N/мм2 |

| Диаметр каната d, мм |

от 1 1 до 20 |

12- 13 |

| Диаметр отверстия в стержне под канат d0, мм |

|

1.1 d |

| Диаметр анкера перед опрессованием D0, мм |

1.84 d |

(1.9- 2.2) d |

| Диаметр анкера после опрессования D, мм |

1.56 d |

Dmin <= D <= 1.1 Dmin |

| Длина заделки l0, мм |

5.0 d |

6.0 d |

| Отношение диаметров D0 ID |

1.18 |

1.16 - 1.20 |

59

Поперечное прессование является общеизвестным методом изготовления деталей и конструкций. Оно требует относительно больших усилий, универсально применимо.

Рис. 1.56. Обжатие выполняемое прессованием (а), волочением (б), прокаткой (в) и ковкой (г)

Рис. 1.56. Обжатие выполняемое прессованием (а), волочением (б), прокаткой (в) и ковкой (г)

Волочение также хорошо известно. Его применение описано при изготовлении анкеров более 50 лет тому назад, но не нашло распространение в практике.

Для прокатки применяются два способа. В первом из них анкерный стержень с введённым в него концом каната прокатывается между двумя валками с силовым приводом. Во втором, показанном на рис. 1.56, анкерный стержень с помощью гидропривода протягивается между двумя валками без силового привода. Движения валков синхронизированы с помощью зубчатой передачи. Давление на стержень локализовано в небольшой зоне, поэтому требуемое осевое усилие не велико. С помощью ковки на специальной машине производится серийное изготовление анкеров, как правило, малых диаметров (рис. 1.56).

60