Анкерные устройства служат для передачи усилий с высокопрочных канатов на опорные и другие элементы конструкций. Такие устройства могут иметь различные конструктивные решения и размеры. Для передачи больших усилий используются, как правило, анкеры стаканного типа. В свою очередь, в зависимости от способов крепления проволок в стакане различают анкеры с заливкой легкоплавким металлом или искусственным материалом, с закреплением клиньями и запрессованные.

В зависимости от назначения конструкции, а также передаваемого усилия, анкерные стаканы, могут быть выполнены из обычной строительной, конструкционной и низколегированных сталей. Так, например для анкеров с конической полостью, использовавшихся у нас в стране, были рекомендованы стали аналогичные современным класса С235, а также стали Ст 45, 09Г2С, 14Г2 и другие [16]. В зарубежной нормативной литературе

50

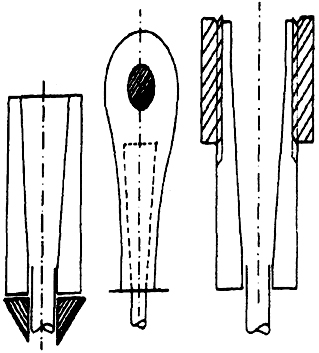

[26], [27], [28], [29] имеются рекомендации на применение наряду со сталями, аналогичными нашим, нержавеющих сталей (рис. 1.45).

Рис. 1.45. Анкеры из нержавеющей стали

Рис. 1.45. Анкеры из нержавеющей стали

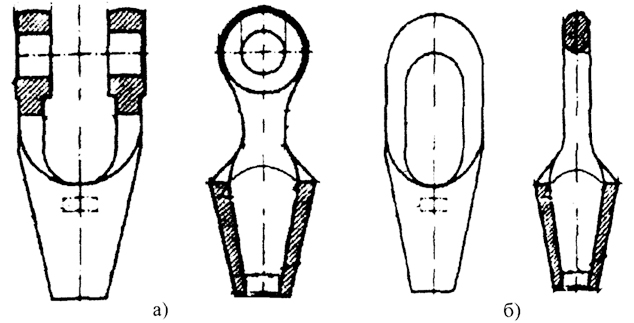

Анкерный стакан представляет собой гильзу цилиндрической или конической формы, выполняемую чаще всего литой, в которой во внутреннюю коническую полость, заливается легкоплавкий металл или синтетический материал. Различают три основные схемы передачи усилия с каната на опорные элементы конструкции (рис. 1.46: а - снизу, b - через проушину, с -через упорную гайку)

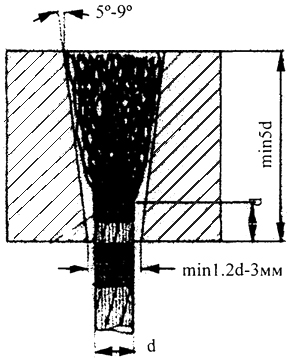

На рис. 1.47, 1.48 показаны конструктивные схемы анкерных элементов. Для таких конструктивных решений разрушения при испытаниях происходят, как правило, на свободной длине. Отечественные нормы [7] рекомендуют принимать уклон конуса для заливки от 1:3 до 1:5, диаметр меньшего отверстия на 4 - 8 мм больше, чем диаметр каната. В зарубежных нормах [26], [29], [28] угол наклона поверхности в конусе для заливки составляет от 5° до 9° и для отдельных решений уклон конуса также может достигать 1:3. Диаметр наименьшего отверстия равен 1.2 d + 3 мм, где d -диаметр каната. Такие требования по минимальной величине диаметра заложены из условия обеспечения полного проникновения заливочной массы на всю глубину стакана. Минимальная длина конуса принимается равной 5d.

Полость стакана заливают расплавленными сплавами цветных металлов - баббитами, цинком или сплавом цинка, алюминия и меди (сплав ЦАМ). У нас в стране применяются для заливки стаканов сплавы ЦАМ10 -5 и ЦАМ9- 1.5.

За рубежом используются следующие виды материалов для заливки:

- - сплав на основе олова LgSn80. Состав: около 80% олова, меди от 5 до 7%, сурьмы от 11 до 13%, свинца от 1 до 3%;

- - сплав на основе свинца VgPbSn10Sb10 (фирменный знак: VG3). Состав: свинца около 80%, олова от 9 до 11%, сурьмы от 9 до 11%, кадмия от 1.7 до 2.5%, меди и мышьяка от 0.3 до 0.7%;

51

- - сплав на основе цинка GB - ZN А16 Сu 1 (фирменный знак: Zamak) Состав: цинка около 93%, алюминия от 5.6 до 6%, меди от 1.2 до 1.6%;

- - чистый цинк 99.99%.

- Кроме перечисленных выше для заливки могут быть использованы синтетические материалы:

- - полиэфир с наполнителем;

- - эпоксидная смола с наполнителем.

|

|

| Рис. 1.46. Схемы передачи усилия с каната на опорные элементы |

Рис. 1.47. Конструктивная схема анкера |

Рис. 1.48. Другие виды анкеров а) - вилкаообразная гильза, б) - хомутовидная гильза

Рис. 1.48. Другие виды анкеров а) - вилкаообразная гильза, б) - хомутовидная гильза

В качестве наполнителя могут быть использованы кварцевая мука, стальная фибра или стальные шарики.

52

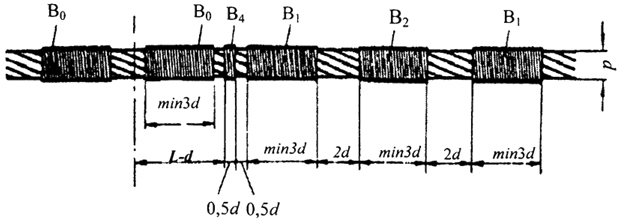

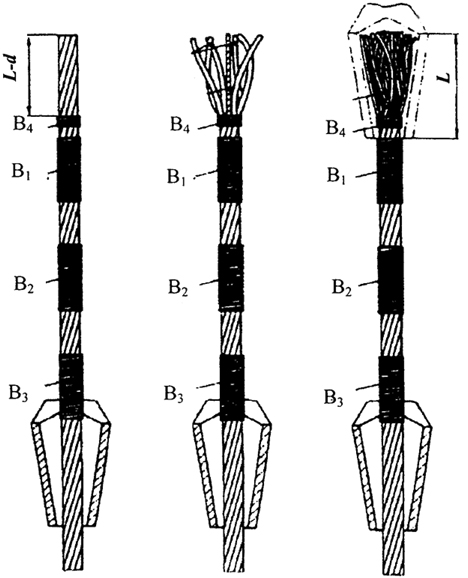

Для разрезки канатов необходимо с целью предотвращения раскручивания проволок рядом с местом реза установить клеммы или бандажи Во (рис. 1.49). Кроме этого для обеспечения надёжной фиксации проволок и расчётного диаметра каната необходимо установить дополнительные проволочные бандажи на расстоянии около 20 d от места реза (рис. 1.49).

Рис. 1.49. Расположение проволочных бандажей

Рис. 1.49. Расположение проволочных бандажей

Рис. 1.50. Расположение проволочных бандажей относительно зоны заливки стакана

Рис. 1.50. Расположение проволочных бандажей относительно зоны заливки стакана

Обвязку необходимо накладывать таким образом, чтобы бандаж 64 располагался внутри зоны заливки стакана, а бандаж В1 - снаружи (см. рис. 1.50). Разрезав канат, на его конец надевают гильзу анкерного стакана. При

53

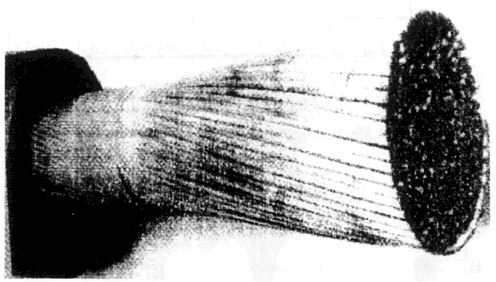

этом следует обращать внимание на то, чтобы внутренняя полость гильзы была очищена от жира и грязи. После удаления бандажа В0 необходимо расплести канат на проволоки и произвести их очистку до бандажа В4. Проволоки должны равномерно располагаться по конусу анкера (рис. 1.51). В загибе концов проволок крюком нет необходимости, т.к. это не приводит к повышению несущей способности. Напротив, это может привести к ухудшению качества заливки, т.к. загнутые концы ухудшают заливку и заполнение конуса стакана, а наличие большей массы проволок способствует быстрому отводу тепла и нежелательно раннему охлаждению расплава.

Рис. 1.51. Расположение проволок по конусу анкера

Рис. 1.51. Расположение проволок по конусу анкера

Обезжиривание и очистка проволок проводятся с помощью химических средств. После очистки светлые проволоки необходимо облудить. Для активизации лужения используется специальный флюс. Расплетённые концы обмакиваются в ванну с флюсом, температура которой составляет 290 ± 10°С. После лужения на 2/3 длины расплетённых концов должно сохраняться плотное металлическое покрытие. Если требуемое условие не выполняется, то процедуру лужения следует повторить.

После завершения обработки проволок анкерный стакан фиксируется так, чтобы нижний кант гильзы совпадал с уровнем бандажа В1 (рис. 1.50). Для спиральных малонагруженных прядевых канатов бандаж В4 предварительно удаляется. Для других типов канатов бандаж В4 может быть сохранён для обеспечения их формы на входе в гильзу.

Ось каната с расплетёнными проволоками должна совпадать с осью анкерного стакана и быть направлена вертикально.

Стакан и смежный участок каната длиной не менее 30 диаметров располагаются прямолинейно и далее канат изогнут по радиусу не менее 50 диаметров каната.

После уплотнения зоны выхода каната из стакана производится равномерный предварительный подогрев анкерного стакана по всей поверхности. При этом необходимо предохранять канаты от воздействия открытого пламени и сильных тепловых излучений.

54

Расплавленный металл заливки не должен быть перегрет. Требуемая температура разогрева зависит от материала заливки. В табл. 2.1 приведены сведения о необходимых температурах разогрева при изготовлении анкерных устройств.

Разогретый расплав медленно без прерывания заливается в анкерный стакан, не допуская образования пор и пузырьков воздуха.

Таблица 1.1.

Рекомендуемые температуры нагрева при изготовлении анкерных устройств

| Металл для заливки |

Температура разогрева анкерного стакана |

Температура заливки |

| Сплав на основе свинца VgPbSn10Sb10 |

(225 ± 25)°С |

(350 ± 10)°С |

| Сплав на основе цинка SnSb12Cu6Pb |

(225 ± 25)°С |

(440 ± 10)°С |

| Цамак Gb -7nА16Сu1 |

(325 ± 25)°С |

(450 ± 10)°С |

| Чистый цинк Zn 99.99 |

(325 ± 25)°С |

(490 ±10)°С |

Применение искусственных синтетических материалов для заливки не требует такого разогрева, как для металлов, что не приводит к отрицательным воздействиям на проволоку при перегреве. Недостатком является то, что в процессе твердения материалов заливки стакан и канат должны длительное время находиться в неподвижном состоянии до завершения процесса твердения. Полную прочность искусственный материал набирает через 1 - 2 дня после завершения процесса полимеризации.

55