Несущие конструкции висячих покрытий с гибкими нитями обычно выполняют из канатов, вместо которых при малых пролетах иногда используют круглую сталь. Жесткие нити проектируют из фасонного проката. В мембранных покрытиях применяют тонколистовой прокат.

Канаты бывают витыми и невитыми. Витые канаты изготовляют из высокопрочной проволоки (светлой или оцинкованной) диаметром 0,4...6 мм. Чем меньше диаметр проволоки, тем выше ее предел прочности, однако по соображениям антикоррозионной стойкости в канатах для висячих покрытий применяют проволоку диаметром более 1,5 мм.

При изготовлении витых канатов на центральный сердечник из стали или других материалов по спирали наматывают первый слой проволок, затем второй и последующие слои. Направление свивки в соседних слоях может сохраняться, образуя при одинаковом шаге свивки по всем слоям линейное касание проволок (ЛК), или меняться на противоположное (либо иметь разный шаг свивки по слоям) с точечным касанием проволок (ТК), возможны различные комбинации с точечным и линейным касанием (ТЛК), в том числе при разных диаметрах проволок (ТЛК-РО). Образованное в результате такой свивки изделие может поставляться в форме готовой продукции, названной спиральным канатом, либо использоваться в качестве пряди для последующей свивки. Из прядей путем последовательной намотки слоев могут быть изготовлены канаты тросовой конструкции (двойной свивки) или стренги для их дальнейшей свивки в канаты кабельтовой конструкции (тройной свивки).

Спиральные канаты могут быть открытого, закрытого и полузакрытого типов. Открытые канаты состоят из круглых проволок. Закрытые канаты имеют наружный слой из Z-образных проволок, которые образуют

344

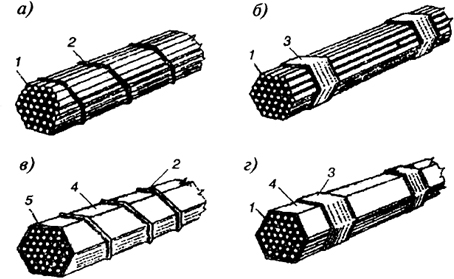

плотную поверхность, защищая внутренние слои от коррозии. Наружный слой полузакрытых канатов выполняют из чередующихся Х-образных и круглых проволок. На рис. 8.8 показаны поперечные сечения витых канатов.

Невитые канаты представляют собой группы параллельно уложенных многослойных прядей ТК или проволок диаметром 2...8 мм, а также канатов закрытой либо открытой конструкций. Соединение проволок (прядей) между собой осуществляют непрерывной спиральной обмоткой (рис. 8.9, a), с помощью муфт или сжимов (рис.8.9, б), путем склеивания их пластифицированными полимерными композициями (рис. 8.9, в, г).

Рис. 8.8. Виды стальных канатов тросовой конструкции:а

Рис. 8.8. Виды стальных канатов тросовой конструкции:а - спиральный;

б - семипрядный ТК7×19;

в - то же>ТЛК-РО;

г - спиральный закрытый

Для строительных конструкций следует применять, как правило, стальные канаты со стальными сердечниками и с повышенным шагом свивки. Для спиральных канатов кратность свивки принимают до 16, для канатов двойной свивки - до 14. Увеличение кратности свивки производится по соглашению с заводом-поставщиком. Основные характеристики канатов и арматурной стали для висячих покрытий приведены в табл. П8.1...П8.3.

Рис. 8.9. Виды невитых проволочных канатов:1

Рис. 8.9. Виды невитых проволочных канатов:1 - стальные высокопрочные проволоки;

2 - напряженная спиральная навивка из мягкой проволоки;

3 - сжимы или муфты;

4 - защитное покрытие;

5 - склеивающий состав

345

В соответствии с нормами проектирования [7] расчетное сопротивление растяжению высокопрочной стальной проволоки Rdh, применяемой в виде пучков или прядей, следует определять по формуле

Rdh = 0,63Run,

(8.1)

где Run - временное сопротивление проволоки разрыву.

Значение расчетного усилия растяжению стального каната следует принимать равным значению разрывного усилия каната в целом, установленному государственными стандартами или техническими условиями на стальные канаты, деленному на коэффициент надежности γт = 1,6. При пользовании табл.П8.1 можно определять расчетное сопротивление каната, применяя значения нормативных сопротивлений проволок (временных сопротивлений проволок каната разрыву), приведенных в примечании к таблице, с учетом коэффициента кр

R = (Kp Run) / 1,6.

(8.2)

Модуль упругости поступающих с заводов витых канатов составляет (9...12)·103 кН/см2, что значительно ниже, чем у прокатной стали. Это объясняется неплотностью структуры каната. Для повышения модуля упругости канат до его установки в конструкцию подвергают предварительной вытяжке усилием, превышающем на 15...20% расчетное усилие. Модуль упругости предварительно вытянутых канатов, а также подверженных после вытяжки технологическим воздействиям (свертыванию в бухты или намотке на барабаны, длительному хранению, перегибам и т.п.), можно принимать в соответствии с табл. П8.4. Модуль упругости канатов, не прошедших предварительной вытяжки, следует принимать равным 80% от величины модулей, приведенных в табл. П8.4.

Анкерные устройства. Концы канатов закрепляют в специальных анкерных устройствах, конструкции которых должны обеспечивать надежность заделки канатов и не снижать существенно их прочность.

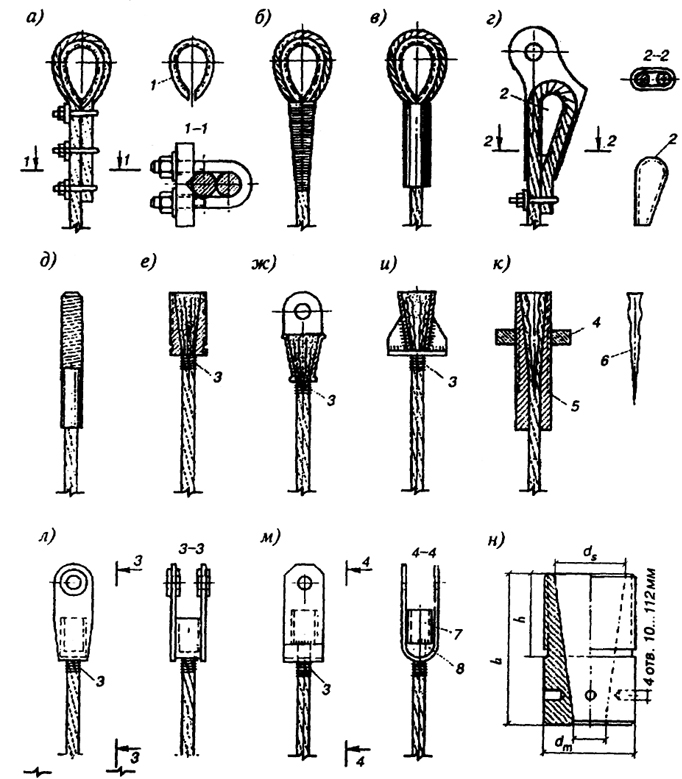

Наиболее простыми анкерными устройствами являются петля с коушем и самозаклинивающийся зажим (рис. 8.10, а...г). Разрывное усилие каната с такими закреплениями понижается на 10...25%, поэтому применять подобные конструкции не следует для ответственных зданий. Данные по назначению конструкции анкера в виде дужки с планкой (рис. 8.10, а) приведены в табл. 8.1. Для петли с вплетенным коушем (рис. 8.5, б) длину перевязки назначают в соответствии с табл.8.2; место сплетки плотно обматывают мягкой вязальной проволокой диаметром 1...1,5 мм. Запрессовку конца каната с помощью стальных или алюминиевых трубок овального сечения (рис. 8.10, в) применяют для канатов диаметром до 20 мм с

346

Рис. 8.10. Концевые крепления канатов тросовой конструкции:а - петля с коушем на зажимах; б - петля с вплетенным коушем; в - петля с коушем и запрессовкой; г - самозаклинивающийся зажим; д - запрессованная втулка; е - заливной натяжной стакан; ж - заливной шарнир; и - заливной упор; к - гильзоклиновой анкер; л - заливной стакан со сварной скобой; м - то же, с гнутой; н - заливной стакан; 1 - коуш; 2 - подвижный клин; 3 - мягкая вязальная проволока; 4 - опорная гайка; 5 - гильза из мягкой стали; 6 - фасонный клин; 7 - круглый или квадратный стакан; 8 - гнутая скоба

Рис. 8.10. Концевые крепления канатов тросовой конструкции:а - петля с коушем на зажимах; б - петля с вплетенным коушем; в - петля с коушем и запрессовкой; г - самозаклинивающийся зажим; д - запрессованная втулка; е - заливной натяжной стакан; ж - заливной шарнир; и - заливной упор; к - гильзоклиновой анкер; л - заливной стакан со сварной скобой; м - то же, с гнутой; н - заливной стакан; 1 - коуш; 2 - подвижный клин; 3 - мягкая вязальная проволока; 4 - опорная гайка; 5 - гильза из мягкой стали; 6 - фасонный клин; 7 - круглый или квадратный стакан; 8 - гнутая скоба

потерей прочности на 5...15%. Самозаклинивающийся зажим (рис. 8.10, г) обеспечивает закрепление каната действующим в нем усилием. Корпус может быть литым или сварным. Основная ветвь каната должна располагаться на прямой части клина.

347

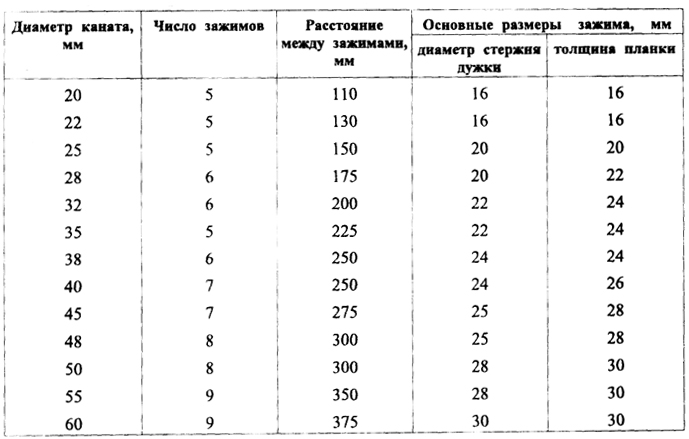

Таблица 8.1. Характеристики зажимов для канатов

Таблица 8.2. Длина перевязки каната

Концы канатов часто снабжают специальными хвостовиками, приспособленными для сопряжения с опорными конструкциями. Обычно это гильзы с запрессованными канатами (рис. 8.10, д) или стаканы, в которых предварительно расплетенные концы канатов залиты специальным сплавом (рис. 8.10, е...и). При статических нагрузках допускается применение гильзоклиновых анкеров (рис. 8.10, к), сцепление с канатом в которых происходит за счет затекания между проволоками металла гильзы, доведенного до пластического состояния. Изготовление таких анкеров требует наличия специального оборудования. Оно эффективно при массовом применении и централизованном изготовлении.

В качестве универсального крепления, пригодного для канатов всех типов, можно применять заливные стаканы с конической или цилиндрической внутренней полостью (рис. 8.10, н).

348

Размеры анкерных стаканов можно определить по данным [16 ] или приближенно по следующим соотношениям:

| длина стакана |

4,5...5 |

диаметров каната |

| наружный диаметр стакана |

3,5 |

« « |

| диаметр основания полости |

2 |

« « |

Для сопряжения каната с опорными конструкциями стакан дополняют сварными или гнутыми скобами (рис. 8.10, л, м), на поверхности круглого стакана может быть нарезана метрическая резьба. Размеры скоб можно найти в стандартах, например ГОСТ 3068-74, в руководстве [16] или определить самостоятельно расчетом.

Для заливки анкеров рекомендуется применять сплав ЦАМ 9-1,5, состоящий из следующих компонентов (%): алюминий 9...11, медь 1...2, магний 0,03...0,06, цинк - остальное. Примесей не более 0,5%. Температура плавления сплава 450°С. Заливку в стакан производят при температуре сплава 460...480°С. Перед заливкой сплава внутреннюю поверхность стакана очищают металлическими щетками или песком до металлического блеска, промывают бензином или щелочью до полного обезжиривания и просушивают. Очищают от грязи и смазки с последующим обезжириванием также конец каната на длине его протаскивания через стакан и отдельные проволоки расплетенного каната. На рис. 8.11 показаны схемы разделки концов каната и операции подготовки к заливке стакана.

Перед заливкой сплавом стакан и конец каната на длине 1...1,5 м от стакана закрепляют в вертикальном положении, законопачивают асбестом или глиной зазор между канатом и стаканом, нагревают стакан до температуры 200...220°С (для оцинкованных стаканов - 150... 160°С).

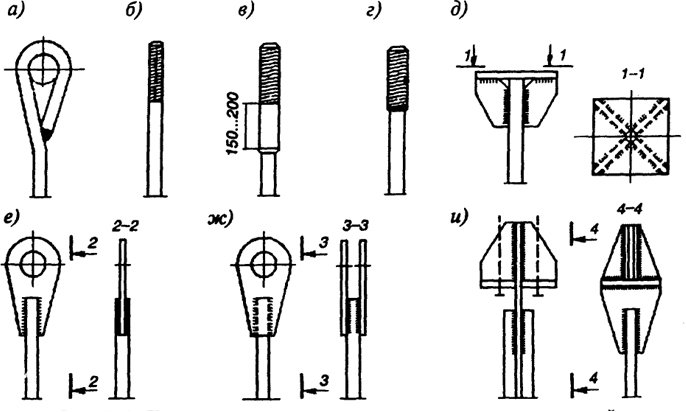

Рис. 8.11. Подготовка анкерных стаканов к заливке:а

Рис. 8.11. Подготовка анкерных стаканов к заливке:а - последовательность подготовки концов канатов;

б - схемы разделки концов:

1 - одноярусная;

2 - двухъярусная;

3 - многоярусная для канатов с фасонными проволоками

349

При применении в качестве несущих элементов висячих и вантовых покрытий стержневой арматурной стали конструкции концевых креплений упрощаются, поскольку имеется возможность использовать сварку. Некоторые типы таких креплений показаны на рис. 8.12. При диаметрах стержней до 16 мм возможно применение простой петли (рис. 8.12, а). Нарезной конец стержня (рис. 8.12, б) ослабляет его сечение, поэтому рекомендуется применять хвостовик большего диаметра (рис. 8.12, в), который приваривают контактной или ванной электросваркой. На конец стержня можно плотно насадить муфту из обрезка трубы с резьбой и приварить ее по торцам (рис. 8.12, г). Упорную шайбу с ребрами жесткости (рис. 8.12, д, и) применяют для анкеровки стержней в бортовых элементах из монолитного железобетона. При шарнирном закреплении стержней используют одиночные или спаренные фасовки с отверстиями (рис. 8.12, е, ж). Длину швов для крепления фасонок определяют расчетом на прочность.

Для канатов из пучков высокопрочной проволоки наиболее характерны анкеры, показанные на рис. 8.13. В гильзостержневых анкерах (рис. 8.13, а) проволоку запрессовывают между гильзой из мягкой стали и закаленным стержнем с потерей прочности пучка на 15...25%. В анкерах типа "колодка с пробкой" (рис. 8.13, б) из мягкой стали делают колодку, а из закаленной - пробку. Возможна заливка отогнутых концов проволоки высокопрочным мелкозернистым бетоном в стакане из трубы (рис. 8.13, в, г).

Рис. 8.12. Концевые крепления канатов из арматурных стержней:а

Рис. 8.12. Концевые крепления канатов из арматурных стержней:а - с петлей;

б - с нарезкой;

в - с хвостовиком;

г - со стальной муфтой;

д - с упорной шайбой;

е - с одиночной фасовкой;

ж - со спаренными фасовками;

и - в виде сварного башмака

350

Рис. 8.13. Концевые крепления канатов из пучков высокопрочной проволоки:а - гильзостержневые анкеры; б - анкер типа "колодка с пробкой"; в, г - анкеры с заливкой бетоном; 1 - стержень из термоупрочненной стали; 2 - обжимная гильза из мягкой стали; 3 - то же, с наружной резьбой; 4 - пробка из термоупрочненной стали; 5 - колодка; 6 - мелкозернистый бетон; 7 - диафрагма-звездочка; 8 - бесшовная труба; 9 - стальное обжимное кольцо с коническим вкладышем; 10 - приваренное днище с отверстием

Рис. 8.13. Концевые крепления канатов из пучков высокопрочной проволоки:а - гильзостержневые анкеры; б - анкер типа "колодка с пробкой"; в, г - анкеры с заливкой бетоном; 1 - стержень из термоупрочненной стали; 2 - обжимная гильза из мягкой стали; 3 - то же, с наружной резьбой; 4 - пробка из термоупрочненной стали; 5 - колодка; 6 - мелкозернистый бетон; 7 - диафрагма-звездочка; 8 - бесшовная труба; 9 - стальное обжимное кольцо с коническим вкладышем; 10 - приваренное днище с отверстием

351