|

|

|

|

|

|

Для мостовых кранов применяют специальные крановые рельсы КР с усиленной шейкой и развитой подошвой (см. табл. П.3.4).

Требуемый тип кранового рельса указывается в стандартах или каталогах на краны. Для кранов общего назначения грузоподъемностью до 20 т включительно допускается применять железнодорожные рельсы Р-38 (для кранов грузоподъемностью 5...10 т) и Р-43. Иногда в качестве кранового рельса применяют квадратную сталь.

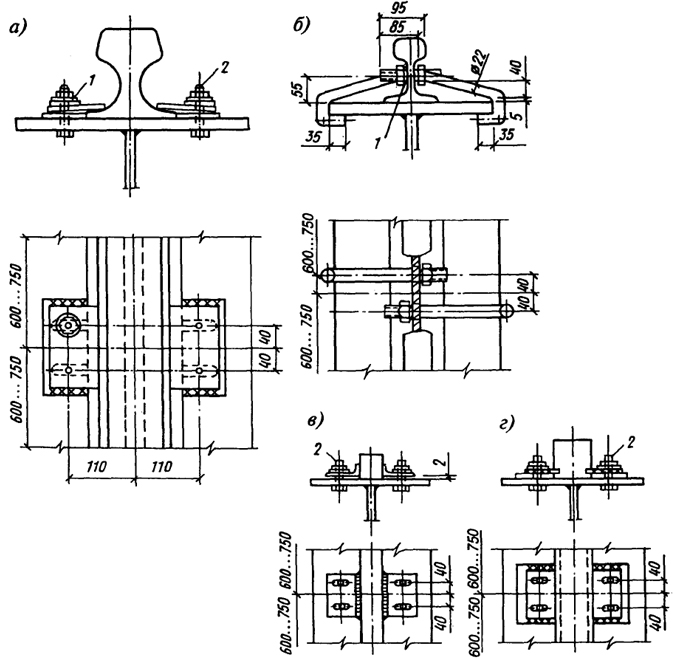

Конструктивное решение крепления рельсов к подкрановым балкам зависит от типа рельсов (рис. 2.71). Крепление должно обеспечивать рихтовку рельса в пределах 20...30 мм, так как в процессе эксплуатации происходит смещение рельса. Поэтому приваривать рельс к поясу подкрановой балки не рекомендуется.

Железнодорожные рельсы крепят к верхнему поясу балки на крючьях (рис. 2.71, б). Ширина пояса балки для размещения рельса и крючьев должна быть не менее 220 мм. Для крановых рельсов применяют в основном крепления на двухболтовых прижимных планках (рис. 2.71, а). Ширина пояса должна быть достаточна для размещения планок и крепления тормозного листа.

В зданиях с кранами особого режима работы рекомендуется применять только специальные крановые рельсы КР. В железнодорожных рельсах у мест ослабления шейки отверстиями часто возникают трещины; кроме того, отверстия для крючьев в тормозном листе являются концентраторами напряжения и около них также развиваются трещины. Квадратный рельс менее жесткий, чем КР, а пристрожка пазов для его крепления весьма трудоемка. Между рельсом и поясом балки целесообразно устанавливать упругие прокладки из низкомодульного материала. Прокладки

184

Рис. 2.71. Крепление рельсов к подкрановой балке:а

Рис. 2.71. Крепление рельсов к подкрановой балке:а - типа КР; б - железнодорожных; в, г - квадратных; 1 - пружинная шайба; 2 - болт

улучшают условия контакта рельса и пояса, сглаживают и уменьшают напряжения под колесом крана, ликвидируют пики местных напряжений у контактирующих неровностей рельса и пояса, уменьшают динамическое воздействие крана. При кранах небольшой грузоподъемности Q ≤ 20 т прокладки делают из прорезиненной ленты, при большой грузоподъемности - металлорезиновыми.

В торцах здания на подкрановых балках устанавливают упоры для ограничения рабочей зоны кранов. Для снижения силы удара об упор краны оборудуют концевыми выключателями, а на упоры устанавливают амортизаторы. Упор рассчитывают как консоль на условную силу удара, определяемую в соответствии с нормами [6].

185

Рис. 2.72. К примеру 2.15

Рис. 2.72. К примеру 2.15

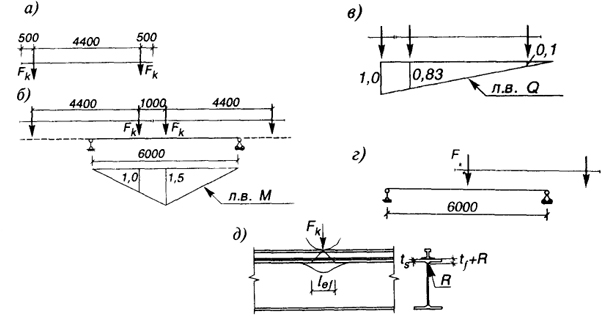

Пример 2.15. Подобрать сечение подкрановой балки под два крана грузоподъемностью 10 т, режима работы 5К. Пролет кранов - 16,5 м. Шаг колонн - 6 м. Материал - сталь С245. Сечение балки принять из прокатного двутавра. Коэффициент надежности по назначению γn = 1,0.

Нагрузки на подкрановую балку по табл. П3.3: нормативное давление на колесе крана Fkn = 85 кН, масса крана - 13,0 т, масса тележки - 2,4 т, крановые рельсы Р43 или КР70, схема крана приведена на рис. 2.72

Tkn =

=

| 0,05(9,8 · 10 + 9,8 · 2,4) |

| 2 |

= 3 кН

(коэффициентом 9,8 мы перешли от массы к весу груза и тележки). Расчетные усилия на колесе крана:

Fk = γnFknγfk1 = 1 · 85 · 1,1 · 1 = 93,5 кН, Tk = γnFknγfk2 = 1 · 3 · 1,1 · 1 = 3,3 кН.

Определение расчетных усилий. Загружаем линию влияния момента в среднем сечении, устанавливая два крана невыгоднейшим образом (рис. 2.72, а, б). Расчетный момент от вертикальной нагрузки:

Мх = α ∑ Fky1ψ = 1,05 · 93,5 · 2,5 · 0,85 = 208,6 кН·м;

ψ = 0,85 - при кранах режима работы 5К; ∑ y1 = 2,5; α = 1,05.

Расчетный момент от горизонтальной нагрузки:

Мy = ∑ Tkyiψ = 3,3 · 2,5 · 0,85 = 7,01 кН·м.

Расчетные значения поперечных сил (рис. 2.72, в)

Qx = α ∑ Fkyiψ = 1,05 · 93,5 · 1,93 · 0,85 = 83,4 кН·м;

Qy = ∑ Tkyiψ = 3,3 · 1,93 · 0,85 = 5,41 кН·м.

Подбор сечения балки (2.64)

186

Wx,req =

=

= 1086 см3, Ry = 24 кН/см2.

Для балок без тормозных конструкций ориентировочные значения β составляют: при кранах грузоподъемностью 5 т - 1,2; 10 и 12,5 т - 1,25; 20 т - 1,35; 32 т - 1,45.

Схема загружения для определения прогиба балки показана на рис. 2.72, г. Из условия жесткостиf =

≤ fu, где fu = l/400 = 600/400 = 1,5 см (при кранах режима работы 1К - 6К). Требуемый момент инерции балки Ix,req =

=

| 85 · 6003 |

| 48 · 2,06 · 104 · 1,5 |

= 12380 см 4.

Из условий Wx ≥ Wx,req и Ix ≥ Ix,req принимаем сечение балки из I35Ш1. Можно было бы принять более легкое сечение из I45Б1, имеющего достаточную прочность и жесткость, однако, для обеспечения крепления рельса на крючьях (см. рис. 2.71) ширина пояса должны быть не менее 220 мм.

Геометрические характеристики сечения: Ix = 19790 см4, Iy = 3260 см4; Wx = 1171 см3, Wy = 261 см3; h = 338 мм, tw = 9,5 мм, bf = 250 мм, tf = 12,5 мм, S1/2 = 651 см3, момент инерции верхнего пояса относительно оси у If,y =

=

= 1630 см 4, момент сопротивления верхнего пояса Wf,y =

=

= 130,5 см 3.

Проверка прочности балки:

σ =

+

=

+

5 = 23,2 кН/см2 < Ry = 24 кН/см2.

τ =

=

= 29 кН/см2 < Rs = 0,58 Ry = 14 кН/см2.

Прочность балки обеспечена.

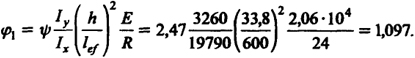

Проверка устойчивости балки по формуле (2.76). Для определения коэффициента φb вычислим предварительно параметр α (с. 198 [1]):

Здесь It =

( tw3hw + 2 tf3bf) =

(0,95 3 · 31,3 + 2 · 1,25 3 · 25) = 54 см 4 - момент инерции балки на кручение; hw = h - 2 tf = 33,8 - 2 · 1,25 = 31,3 см - высота стенки.

По табл. 5.1 [1] ψ = 1,75 + 0,09α = 1,75 + 0,09 · 8 = 2,47 (сосредоточенная нагрузка приложена к верхнему поясу).

По формуле (5.24) [1]  . .

Так как φ1 > 0,85, то φb = 0,68 + 0,21φ1 = 0,68 + 0,21 · 1,097 = 0,91;

+

=

+

= 24,9 кН/см2 > γcRy = 24 · 0,95 = 22,8 кН/см2.

187

Устойчивость балки не обеспечена. Для обеспечения устойчивости необходимо либо усилить верхний пояс листом или уголками (см. рис. 2.62), либо увеличить сечение. Примем сечение из I 35Ш2.

Геометрические характеристики нового сечения: Ix = 21070 см4; Iy = 3650 см4; Wx = 1236 см3; Wfy = 146 см3; h = 341 мм; bf = 250 мм; tf = 14мм; tw = 10 мм; hw = 313 мм.

Проверим устойчивость балки: If = 73 см4; α = 9,53; ψ = 2,6; φ1 = 1,25; φb = 0,943;

+

=

+

= 22,7 кН/см2 < γcRy = 24 · 0,95 = 22,8 кН/см2.

Устойчивость балки обеспечена.

Прочность нового сечения проверять не требуется, так как она заведомо обеспечена.

Проверим местную прочность стенки по формуле (2.68).

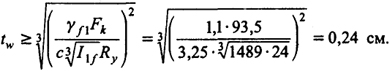

Для кранов режимов работы 1К - 6Кγf = 1,1. Принимаем рельс типа Р43 с креплением на крючьях (рис. 2.71, б).

Для прокатных балок напряжения σloc,y следует проверить в сечении у начала закругления (рис. 2.72, д), однако момент инерции пояса на два порядка меньше момента инерции рельса, поэтому принимаем I1f =~ Ir = 1489 см4, lef = c 3√I1f / tw = 3,25 3√1489 / 1,0 = 37 см, σloc =

= 2,78 кН/см 2 < Ry = 24 кН/см 2.

Прочность стенки обеспечена.

Устойчивость стенки и сжатого пояса для прокатной балки проверять не нужно, так как она обеспечена из условий прокатки.

Постановка ребер жесткости при λ =

√Ry |

| E +

= 0,93 < 2,2 согласно нормам не требуется (hw = h - 2tf - 2R = 341- 2 · 14 - 2 · 20 = 273 мм).

Общий расход стали на балку составляет Gb = glψk = 82,2 · 6 · 1,05 = 518 кг (g - линейная плотность; ψ = 1,05 - конструктивный коэффициент, учитывающий расход стали на дополнительные детали).

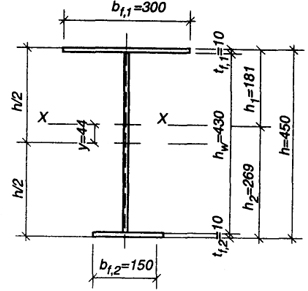

Пример 2.16. По данным предыдущего примера подобрать сечение балки в виде составного сварного двутавра с развитым верхним поясом (рис. 2.73).

Из условия равенства напряжений в верхнем и нижнем поясах

=

, коэффициент асимметрии α =

=

= β = 1,25; W1x и W2x - моменты сопротивления соответственно верхнего и нижнего поясов.

Оптимальная высота балки (с. 220 [1])

hopt = 3√

W2x,reqλw; W2x,req =

=

= 869 cм3.

принимаем Aw =

= 80, hopt = 3√

869 · 80 = 48,5 см.

Из условия жесткости минимальную высоту балки с развитым верхним поясом можно определить по формуле:

hmin =

| 5l2RyγcMxn(1 + α) |

| 48Efu Mxα |

=

| 5 · 6002 · 24 · 12750 · 2,25 |

| 48 · 2,06 · 104 · 20860 · 1,5 · 1,25 |

= 35 см.

188

Mxn =

=

= 12750 кН·м - момент от нормативной нагрузки одного крана; fu = l / 400 = 600 / 400 = 1,5 см - предельно допустимый прогиб.

Рис. 2.73. К примеру 2.16

Рис. 2.73. К примеру 2.16

Принимаем высоту балки близкой к оптимальной hb = 45 см. Предварительно намечаем толщину поясов tf = 10 мм, hw = hb - 2tf = 45 - 2 · 1 = 43 см.

Толщина стенки из условий среза: tw ≥ 1,5Qmax |

| hwRs =

= 0,21 см.

Из условия местной устойчивости:

tw ≥

=

= 0,27 см.

Из условия местной прочности (при рельсе Р-43)

Принимаем из конструктивных соображений tw = 7 мм; при этом λw

√

=

√

= 2,1 < 2,2 и постановка ребер жесткости не требуется. При меньшей толщине стенки необходимо укреплять стенки ребрами жесткости, что значительно усложняет изготовление балки.

Требуемые площади сечения поясов балки приближенно можно определить по формулам:

A1f,req =

W2f,req -

=

869 -

= 21,24 см2;

A2f,req =

-

=

-

| (2 · 1,25 - 1) · 43 · 0,7 |

| 6 · 1,25 |

= 13,3 см2;

Принимаем сечения поясов с некоторым запасом, учитывая возможность потери общей устойчивости: верхний пояс 280 × 10 мм; нижний - 150 × 10 мм.

Определим положение центра тяжести и геометрические характеристики принятого сечения: A = 28 · 1 + 15 · 1 + 0,7 · 43 = 73,1 см2; у =

= 3,9 см; Ix = 28 · 18,12 + 15 · 25,92 +

189

+

+ 0,7 · 43 · 3,9 2 = 24280 см 2; h1 = 22,5 - 3,9 = 18,6 см; h2 = 22,5 + 3,9 = 26,4 см; W1x =

= 1305 см 3; W2x =

= 920 см 3; S1/2 = 28 · 18,1 + 0,7 · 17,6

= 615 см 3; I1f,y =

=

= 131 см 3; i1f,y = √

= √

= 8,1 см.

Проверка прочности балки:

- верхний пояс σ = Mx / W1x + My / W1f,y = 20860 / 1305 + 701 / 131 = 21,4 кН/см2 < Ry = 24 кН/см2;

- нижний пояс σ = Мх / W1x = 20860 / 920 = 22,7 кН/см2 < Ry = 24 кН/см2;

τ =

=

= 3 кН/см2 < Rs = 0,58Ry = 14 кН/см2.

Проверка общей устойчивости балки. Рассматриваем верхний пояс как сжато-изогнутый стержень, нагруженный силой N = σxAf и моментом Мy,

σx =

=

= 16 кН/см2, N = 16 · 28 = 448 кН,

λ1f,y =

√

=

√

= 2,53,

mef = η

= 1

= 0,33 (для прямоугольного сечения коэффициент η = 1), φ e = 0,64;

=

= 25 кН/см 2 > γ cRy = 24 · 0,95 = 22,8 кН/см 2.

Устойчивость не обеспечена. Увеличиваем сечение верхнего пояса и принимаем лист 300 × 10 мм.

Геометрические характеристики нового сечения балки (см. рис. 2.73): А = 75,1 см2; у = 4,4 см; Iх = 24970 см4; h1 = 18,1 см; h2 = 26,9 см; W1x = 1380 см3; W2x = 928 см3; I1f,y = 2250 см4; W1f,y = 150 см3; i1f,y = 8,7 см; λ1f,y = 2,35.

Проверка общей прочности сечения не требуется, поскольку новое сечение больше принятого первоначально.

Проверка общей устойчивости балки: σх = 15,1 кН/см2; N = 453 кН; φ1 = 0,673;

= 22,4 кН/ см2 < γcRy = 24 · 0,95 = 22,8 кН/ см2.

Общая устойчивость обеспечена.

Местная прочность стенки обеспечена, так как принятая толщина стенки больше минимально необходимой.

190

Местная устойчивость верхнего пояса обеспечена, так как bef / t1f = (b1f - tw) / 2t1f = 30 - 0,7 / 2 · 1 = 14,65 = 0,5 √E / Ry = 14,65.

Устойчивость стенки проверять не требуется, поскольку

λw =

√

=

√

= 2,1 < 2,2 [7].

Постановка поперечных ребер жесткости также согласно нормам не нужна.

Расход стали на балку составляет 365 кг, т.е. балка составного сварного сечения с развитым верхним поясом на

100 = 30% легче, чем из прокатного двутавра.

191

|

|

|

|

|

|