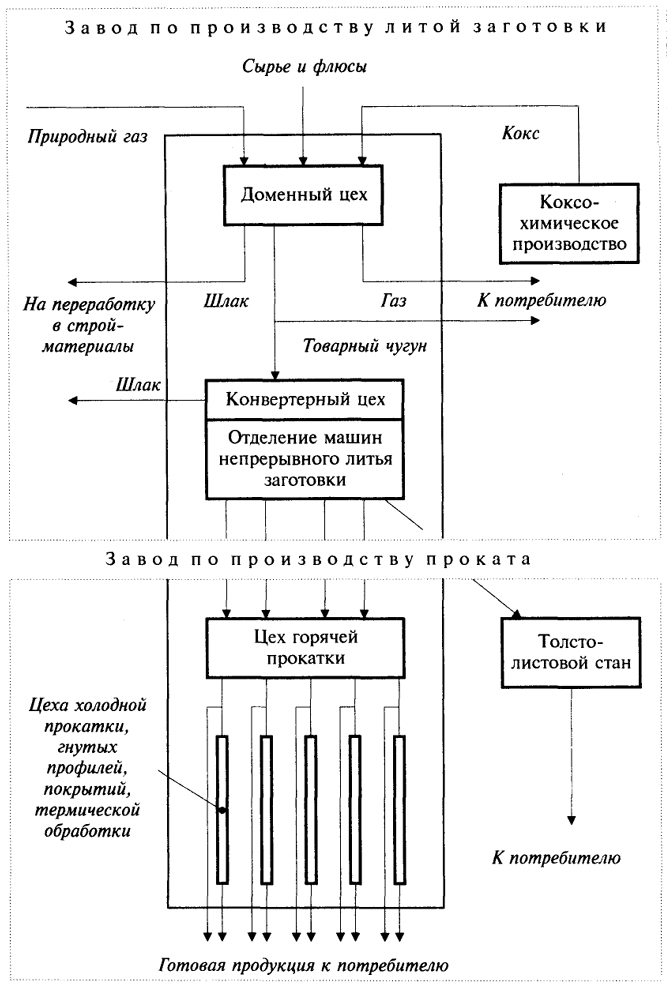

Метод непрерывной разливки стали и использование природного газа в металлургии - два фактора, которые позволяют разделить полный металлургический цикл по горизонтали (схема разделения металлургического цикла показана на рис. 12.1).

Завод для производства литой заготовки включает доменное и сталеплавильное производство с машинами непрерывного литья заготовки и, возможно, коксохимическое производство1.

Завод по производству проката включает в себя непрерывный широкополосный стан, стан холодной прокатки, цеха покрытий, гнутых профилей и, возможно, толстолистовой стан.

Коксохимическое производство и производство толстого листа (толстолистовой стан) тоже выделены на самостоятельные площадки и работают в полной кооперации с основным металлургическим производством.

298

Рис. 12.1. Схема завода с полным металлургическим циклом

Рис. 12.1. Схема завода с полным металлургическим циклом

299

Такое разделение обеспечивает прежде всего ускорение строительства производственных мощностей того же состава, что и прежде, но на разных площадках и в разных районах. Проблема сокращения сроков строительства металлургических комбинатов и других крупных объектов промышленности давно уже приобрела особую остроту. Нужно отметить, что процесс концентрации производства в разных странах шел непрерывно.

В металлургии, машиностроении, химии темпы концентрации производства были самыми высокими, а вслед за ними шла повышающаяся трансформация капитальных вложений в объекты этих отраслей. Мощности же строительных организаций наращивались значительно медленнее и не соответствовали потребностям названных выше отраслей. Сроки строительства растягивались, нарушая планы ввода новых производственных мощностей и усугубляя образовавшуюся диспропорцию между производством и потреблением. Страна стала страной диспропорций и дефицитов. Строительство таких комбинатов, как Новолипецкий, Западно-Сибирский растянулось более чем на 20 лет.

Для индустриализации строительства в стране создан довольно мощный комплекс отраслей, образующий основу ускорения технического прогресса в строительстве (машиностроение, промышленность строительных материалов, строительная индустрия и др.). Однако этого оказалось не достаточно для того, чтобы темпы строительства соответствовали потребностям крупных строек. При этом необходимо применение и более совершенных схем организации производства для расширения фронта работ строителям. Для строительных и других отраслей хозяйства также существуют оптимальные мощности (строительно-монтажных работ), которые наращивают свой потенциал постепенно, опираясь на достигнутый в отрасли технический прогресс. Если этот процесс наращивания мощности будет проходить на разных площадках, то при существующей технологии строительства общая мощность строительных организаций возрастет вдвое - втрое, а следовательно, и процесс строительства новых производственных мощностей в промышленности соответственно ускорится пропорционально росту мощностей строительных организаций. Выигрыш во времени на создание производственного комплекса в конечном счете дает колоссальный экономический эффект для народного хозяйства.

Такое разделение основного производства металлургического комбината позволит по-новому решить проблему размещения металлургического производства. Завод по производству литой за-

300

готовки должен быть приближен к источникам сырья. В составе этого завода должны быть крупные доменные печи (3200 м3 и более), конвертеры (300 - 350 т), машины непрерывного литья заготовки (МНЛЗ), в случае необходимости здесь может быть установлен редуцирующий агрегат для повышения мощности МНЛЗ за счет разливки стали в слябы одного - двух крупных размеров. Завод по производству проката необходимо размещать в местах наибольшего металлопотребления, чтобы сократить расходы на перевозку заготовки на завод и готового проката к потребителю. Холоднокатаная продукция, листы с покрытиями, гнутые профили, производящиеся в составе прокатного завода могут производиться и на специализированных заводах. Такой опыт существует в отечественной практике.

При проектировании Новолипецкого металлургического комбината в его состав были включены трубные цеха. Однако ввиду большого объема строительно-монтажных работ на площадке комбината и острейшего дефицита электросварных труб, трубные цеха были вынесены из Новолипецкого комбината в город Волжский, где был в короткие сроки построен специализированный трубный завод.

Отдельно от доменного и сталеплавильного производств был построен Орловский сталепрокатный завод.

Проект реконструкции Верх-Исетского металлургического завода предусматривает только цеха холодной прокатки трансформаторной стали; полуфабрикат (горячекатаную полосу) будет поставлять Челябинский металлургический завод.

На первый взгляд кажется, что строительство прокатного производства в том или ином составе на одной площадке с доменным и сталеплавильным переделами, как это делалось прежде, обеспечивает экономию капитальных и эксплуатационных затрат, а разделение металлургического цикла по горизонтали (на два завода) неминуемо повлечет за собой дополнительные расходы. Это верно для условий эксплуатации. Но нужно учитывать сложность строительства таких предприятий с разветвленной структурой крупных цехов, затягивание сроков выпуска готовой продукции на долгие годы и как следствие этого - огромные потери, которые несет народное хозяйство из-за задержки получения проката, труб; омертвление на длительный срок капитальных вложений ("долгострой"). При разделении металлургического цикла по горизонтали и организации отдельных специализированных предприятий будет достигнута значительная экономия средств, ускорена отдача от вложения инвестиций.

301

Организационная схема металлургического производства может послужить основой для решения спорных вопросов рационального размещения производства в отрасли и производительных сил в России.

Например, в бассейне Курской магнитной аномалии (КМА) сосредоточены большие запасы железных руд, которыми можно обеспечить потребности в железе многих металлургических предприятий. Для размещения в бассейне КМА крупных металлургических заводов с полным циклом нет технических и природных условий - не хватает пресной воды. Но если разместить здесь заводы по производству литой заготовки, а прокатное производство, как наиболее водоемкое, вынести в районы, хорошо обеспеченные пресной водой, то размещение будет рациональным и достаточно эффективным.

Такая идея прорабатывалась в 70-х гг. для инвестиционного проекта строительства металлургического завода для стран - членов Совета экономической взаимопомощи, но не была реализована ввиду отсутствия инвестиций у стран Восточной Европы. Для использования на внутреннем рынке у такой схемы могут быть в настоящее время конкуренты как в смысле лучшего удовлетворения потребностей в металле, так и применения этой принципиально новой схемы в ином географическом районе. Речь идет об использовании данной схемы при строительстве в будущем металлургической базы на Дальнем Востоке.

Проблема создания на Дальнем Востоке металлургической базы была выдвинута учеными, практиками, общественными организациями в середине XX века. Первая целевая задача - строительство завода с полным металлургическим циклом. Разведка по всему комплексу сырья и топлива для металлургического производства была успешно завершена, запасы утверждены по 7 железорудным месторождениям и по 8 месторождениям коксующихся углей. Месторождения высококачественных железорудного сырья и коксующегося угля расположены на расстоянии 60-120 км друг от друга, что при организации металлургического производства обеспечит экономию расходов на транспортирование руды и угля на комбинат.

Специализацию комбината следует определять исходя из необходимости оптимального удовлетворения потребности страны в металлопрокате, сокращения импорта металла и улучшения структуры производства проката (доведение доли производства плоского проката в стране до 55 - 60% от общего производства готового проката).

302

Подготовленная к эксплуатации сырьевая и топливно-энергетическая база в Южной Якутии полностью обеспечит в будущем производство двух заводов по выпуску литой заготовки 8 - 10 млн т в год каждый, но выбор мощности должен учитывать необходимость и возможность охраны окружающей среды. Потенциальные сырьевые и топливно-энергетические возможности региона от Байкала до Тихого океана могут обеспечить выплавку литой заготовки (30 - 40 млн т стали в год), т.е. ресурсы региона можно рассматривать как крупный стратегический потенциал, равный потенциалу Центра Европейской части и Урала. Для условий Дальнего Востока первый завод по производству литой заготовки должен быть максимально приближен к источникам .сырья и топлива, значит, должен быть размещен на площадке Хатыми, севернее города Нерюнгри и пос. Чульман. Коксохимическое производство может быть также организовано автономно, вдали от завода по производству литой заготовки, на площадке вблизи пос. Чульман. Эти площадки находятся в непосредственной близости от месторождений железных руд и коксующихся углей и связаны между собой железными и автомобильными дорогами. Такая ситуация гарантирует четкое снабжение завода сырьем и топливом, ритмичный выпуск литой заготовки для прокатного завода. Прокатный завод (или заводы) необходимо размещать в южных районах Дальнего Востока, что позволит сократить расходы на перевозку заготовки и доставку готового проката к потребителю. Холоднокатаная металлопродукция, лист с покрытиями, гнутые профили могут производиться на специализированных заводах. Такое решение по размещению металлургических мощностей дальневосточной металлургической базы сократит сроки ее создания и повысит экономическую эффективность всего мероприятия.

Нами рассчитаны ориентировочные капитальные вложения с учетом коэффициента удорожания по трем вариантам.

Объемы строительно-монтажных работ, стоимость оборудования и капитальных вложений в строительство металлургического комбината при размещении всего комплекса цехов в Южной Якутии (вариант 1) представлены в табл. 12.1, графы 2 - 4; при размещении всего комплекса цехов комбината в Амурской области - графы 5 - 7 (вариант 2). Показатели затрат при размещении завода стальной заготовки в Южной Якутии, а прокатного завода в Амурской области (район Шимановска) представлены в табл. 12.2 (вариант 3). При разных капитальных вложениях сроки строительства по вариантам 1 и 2 одинаковы - 17 лет, а по варианту 3 - они сокращены на 7 лет.

303

Таблица 12.1

Распределение объемов капитальных вложений (млн руб.)

по годам строительства завода с полным металлургическим

циклом (варианты 1,2)

| Годы строительства |

В Южной Якутии (вариант 1) |

В Амурской области (вариант 2) |

| Строительно-монтажные работы |

Оборудование |

Капитальные вложения |

Строительно-монтажные работы |

Оборудование |

Капитальные вложения |

| 1 |

2 |

3 |

4 |

5 |

6 |

7

(гр.5+гр. 6) |

| 1-й |

146,3 |

42,6 |

188,9 |

99,0 |

39,9 |

138,9 |

| 2-й |

276,6 |

83,9 |

360,5 |

187,2 |

78,8 |

266,0 |

| 3-й |

438,9 |

133,4 |

572,3 |

297,0 |

125,3 |

422,3 |

| 4-й |

465,5 |

140,3 |

605,8 |

315,0 |

131,8 |

446,8 |

| 5-й |

478,8 |

144,9 |

623,7 |

324,0 |

136,1 |

460,1 |

| 6-й |

478,8 |

144,9 |

623,7 |

324,0 |

136,1 |

460,1 |

| 7-й |

478,8 |

144,9 |

623,7 |

324,0 |

136,1 |

460,1 |

| 8-й |

478,8 |

146,1 |

624,9 |

324,0 |

137,2 |

461,2 |

| 9-й |

478,8 |

146,1 |

624,9 |

324,0 |

137,2 |

461,2 |

| 10-й |

478,8 |

146,1 |

624,9 |

324,0 |

137,2 |

461,2 |

| 11-й |

478,8 |

146,1 |

624.9 |

324,0 |

137,2 |

461,2 |

| 12-й |

478,8 |

146,1 |

624,9 |

324,0 |

137,2 |

461,2 |

| 13-й |

478,8 |

146,1 |

624,9 |

324,0 |

137,2 |

461,2 |

| 14-й |

478,8 |

146,1 |

624,9 |

324,0 |

137,2 |

461,2 |

| 15-й |

478,8 |

146,1 |

624,9 |

324,0 |

137,2 |

461,2 |

| 16-й |

484,1 |

146,1 |

630,2 |

327,0 |

137,2 |

464,8 |

| 17-й |

415,0 |

121,9 |

536,9 |

280,8 |

114,5 |

395,3 |

| Итого |

7493,0 |

2271,7 |

9764,9 |

5070,0 |

2133,4 |

7204,0 |

Для того чтобы оценить экономически сокращение сроков строительства, определим вначале приведенные капитальные вложения к году окончания строительства по формуле1, млн руб.:

| Kприв.I = K1 · 1,08T - 1 + К2 · 1,08T - 2+...+Кn · 1.08T - n |

(12.1) |

где Kприв.I - приведенные затраты к году окончания строительства, руб;

K1, K2, Kn - доля капитальных вложений, осваиваемых на строительстве объекта в 1-й, 2-й и n-й год строительства соответственно;

Т - время, затраченное на весь период строительства; 1, 2, n - годы строительства.

304

Целесообразнее привести расчет по вариантам 2 и 3, так как вариант 1 по объему капитальных вложений превышает варианты 2, 3. Приведенные затраты по варианту 2 будут:

Kприв.II = 138,9 · 1,0816 + 266 · 1,0815 + 422,3 · 1,0814 + 446,8 · 1,0813 + 460,1 · 1,0812 + 460,1 · 1,0811 + 460,1 · 1,0810 + 461,2 · 1,089 +461,2 · 1,088 + 461,2 · 1,087 + 461,2 · 1,086 + 461,2 · 1,085 + 461,2 · 1,084 + 461,2 · 1,083 + 461,2 · 1,082 + 464,8 · 1,081 + 395,3 = 13 800.

Приведенные затраты по варианту 3 будут состоять из суммы приведенных затрат по слябовому и передельному заводам, млн руб.:

Kприв.III = 184 · 1,089 + 360,9 · 1,088 + 488,1 · 1,087 + 559,2 · 1,086 + 603 · 1,085 + 603 · 1,084 + 608,3 · 1,083 + 636,5 · 1,082 + 351,8 · 1,081 + 341,5 + 138,9 · 1,089 + 266 · 1,088 + 422,3 · 1,087 + 446,8 · 1,086 + 460,1 · 1,085 + 460,1 · 1,084 + 460,1 · 1,083 + 460,1 · 1,082 + 460,1 · 1,081 + 316,8 = 12 732.

Приведенные капитальные вложения по варианту 3 меньше на 1 068 млн руб., т.е. 13 800 - 12 732 = 1 068 млн руб. Кроме того, вариант 2 потребует больших капитальных вложений в развитие транспорта в связи с большим объемом перевозки грузов в одном направлении и увеличением эксплуатационных расходов по их доставке.

Таблица 12.2

Распределение объемов капитальных вложений (млн руб.)

по годам строительства завода (вариант 3)

| Годы строительства |

Слябовый завод в Южной Якутии |

Передельный завод в Амурской области |

| Строительно-монтажные работы |

Оборудование |

Капитальные вложения |

Строительно-монтажные работы |

Оборудование |

Капитальные вложения |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

| 1-й |

146,3 |

37,9 |

184,2 |

99.0 |

39,9 |

138,9 |

| 2-й |

287,3 |

73,6 |

360,9 |

187,2 |

78,8 |

266.0 |

| 3-й |

385,7 |

104,2 |

488,1 |

297,0 |

125,6 |

422.3 |

| 4-й |

444,2 |

115,0 |

559,2 |

315,0 |

131,8 |

446,8 |

| 5-й |

478,8 |

124,2 |

603,0 |

324,0 |

136, |

460,1 |

| 6-й |

478,8 |

124,2 |

603,0 |

324,0 |

136, |

460.1 |

| 7-й |

484,1 |

124,0 |

608,3 |

324,0 |

136, |

460,1 |

| 8-й |

505,0 |

131,0 |

636,5 |

324,0 |

136, |

460,1 |

| 9-й |

279,0 |

72,5 |

351,8 |

324,0 |

136, |

460,1 |

| 10-й |

271,0 |

70,2 |

341,5 |

270,0 |

86,4 |

316,8 |

| Итого |

3761,2 |

975,3 |

4736,5 |

2748,6 |

1 142,6 |

3891,3 |

305

Выпуск товарной продукции по рассматриваемым вариантам 2, 3 составит 3 400 млн руб. Эксплуатационные затраты по варианту 2 составят 2 160 млн руб., а по варианту 3 - 2 110 млн руб.

Тогда прибыль по варианту 2, млн руб.: 3 400 - 2 160 = 1 240; по варианту 3, млн руб.: 3 400 - 2 110 = 1 290.

Оборотные фонды на металлургических предприятиях составляют примерно 15% объема эксплуатационных затрат:

- по варианту 2, млн руб.: 2 160 · 0,15 = 324;

- по варианту 3, млн руб.: 2 110 · 0,15 = 317.

Коэффициент рентабельности заводов (%) определится по формуле:

где Р - рентабельность;

(Ц - С) - прибыль, руб.;

Косн, Коб - капитальные вложения в основные и оборотные средства;

TII =

· 100 = 16,4 %;

PIII =

· 100 = 14,4 %.

Суммарные эксплуатационные и капитальные годовые затраты по сравниваемым вариантам с учетом фактора времени, будут равны, млн руб.:

ЗII = 2160 + 0,12 · 13 800 = 3766;

ЗIII = 2110 + 0,12 · 12 732 = 3636.

Годовая экономия суммарных затрат при осуществлении варианта 3 составит, млн руб.:

Эгод = ЗII - ЗIII = 3766 - 3636 = 130.

При нормативном периоде окупаемости (при Е = 0,12) через 8,3 года общая экономия составит, млн руб.:

Эобщ = 130 - 8,3 = 1079.

306

Дополнительный экономический эффект от выпуска продукции определяется по формуле:

| Эд.п = РII · К · t, |

(12.3) |

где Рп - коэффициент рентабельности по варианту, обеспечивающему досрочный ввод объекта в эксплуатацию, %;

К - капитальные вложения по тому же варианту, руб;

t - разница в сроках ввода объекта.

В случае варианта 3, млн руб.:

Эд.п = 0,144 - (4736,5 + 3891,3 + 317) · 7 = 9016.

Согласно выполненному расчету, создание комплекса мощностей металлургического комбината, разделенного "по горизонтали" на два завода, позволит сократить сроки строительства на 7 лет и обеспечить получение экономии на суммарных затратах в 130 млн руб., а за нормативный период окупаемости капитальных вложений (8,3 года) общая экономия составит 1 079 млн руб. Экономический эффект от реализации продукции, выпущенной в течение 7 лет благодаря досрочному пуску комбината, составит 9 016 млн руб. Таким образом, вариант разделения комбината на два завода дает возможность ускорить строительство всего комбината и получить на семь лет раньше готовую продукцию, что позволит государству получить экономический эффект.

При такой оценке эффективности сокращения сроков строительства на создание новых крупных промышленных объектов далеко не полностью учитывается народно-хозяйственный эффект, получаемый от результатов применения каждой тонны металла у потребителя, а иногда и от исключения закупок металла за рубежом за валюту.

Предложенная схема разделения металлургического цикла приемлема не только для объектов нового строительства, но и при расширении, реконструкции и технологическом перевооружении действующих предприятий. Так, организация крупного производства полуфабрикатов в районах сосредоточения сырья, а иногда и топлива, с выпуском на нем литой заготовки для проката может дать большой экономический эффект для подавляющего большинства устаревших предприятий черной металлургии. При этом большое количество морально и физически устаревших доменных, мартеновских цехов может быть ликвидировано, а прокатные цехи при их реконструкции могут сохранять свое значение. В тех же случаях, когда прокатное производство не обеспечивает

307

выпуск продукции нужного качества, целесообразно заменить активную часть его фондов на новое оборудование, способное производить металл высокого качества и в небольших количествах.

Научно-технический прогресс в отраслях обрабатывающей промышленности ведет к большим изменениям в технологии производства, что вызывает необходимость вносить изменения в организацию производства, экономику предприятий и производственных объединений. Здесь по-новому могут быть использованы такие формы организации производства, как специализация и кооперация. Особую роль должно занять перспективное планирование межотраслевых связей и мероприятий для получения от них желаемых результатов, так как в рыночном хозяйстве только тот результат может дать желаемый эффект, который получен в установленное договором время и эффективно используется потребителем. Задержка получения результата или неготовность потребителя к использованию новой продукции приводит к нарушению производственных связей, пропорций в межотраслевом балансе, снижению или полной потере народнохозяйственного эффекта от запланированных мероприятий.

Создание одного металлургического комплекса (комбината) на Дальнем Востоке с разделением металлургического цикла "по горизонтали" и состоящего из нескольких заводов, размещенных на разных территориях (на расстоянии нескольких сот километров друг от друга) в Южной Якутии и Амурской области, имеет значительные преимущества перед существующей классической схемой размещения цехов и производств металлургических комбинатов в непосредственной близости друг от друга.

Такой принцип размещения крупных отраслей производственных комплексов преследует достижение нескольких целей: специализацию и кооперацию производства; повышение эффективности капитальных вложений за счет сокращения сроков строительства; снижение антропогенного давления на природу, рациональное расселение трудящихся на северных и южных территориях региона.

Специализация и кооперирование производства между отдельными заводами металлургического комбината дает возможность обеспечить более четкую организацию управления за счет сужения функциональных служб и их обязанностей, более глубокого знания управленческим персоналом техники, технологии и организации производства объекта управления.

Сокращение сроков строительства и получение результатов от металлургического комплекса, как показали расчеты, дают значительный экономический эффект.

308

Предложенная схема размещения металлургического комплекса на Дальнем Востоке позволит значительно снизить уровень экологической опасности для фауны и флоры в районах действия металлургических заводов. Выбросы в атмосферу, заборы и сбросы воды, производственные отходы (шлаки, шламы и др.) на каждой из площадок будут меньше, чем при размещении комбината на одной площадке, а следовательно, отрицательное воздействие на природу будет ограничено. В этом случае легче организовать защиту атмосферы и водных бассейнов в районах действия металлургических предприятий.

Разделение комбината на три отдельных завода, расположенных за сотни километров друг от друга вдоль Амуро-Якутской магистрали, рассредоточит выбросы вредных веществ от металлургического производства в воздушный и водный бассейны, снизит их концентрацию в три раза по сравнению с концентрацией вредных веществ при размещении комбината на одной площадке.

Все это не снижает, конечно, повышенных требований к прогрессивным техническим решениям по очистным сооружениям, улавливанию полезных компонентов из отходящих газов и сбросных вод, нейтрализации вредных ингредиентов, введению оборотных циклов водоснабжения, эффективным энергоносителям и применению малоотходных и безотходных технологий на каждом металлургическом объекте.

Дальневосточные, и особенно северные территории, для размещения металлургических объектов требуют особого подхода, гарантирующего охрану окружающей среды, так как на этой территории имеются относительно чистые внутренние водоемы (озера) и реки, а также крупные лесные массивы.

Новый подход к организации металлургического производства позволит решить еще одну важную проблему - более равномерное расселение населения. В месте действия слябового завода будет сосредоточено наименьшее количество рабочей силы и населения, так как доменное, сталеплавильное производство и вспомогательные службы имеют сравнительно низкую трудоемкость. Обустройство этого количества населения вблизи месторождений железных руд потребует меньших объемов капитальных вложений в социальную инфраструктуру, чем при размещении производства и всего населения комбината на одной площадке.

Размещение прокатного производства в Амурской области, в районе с развитым сельским хозяйством, имеющем большие потенциальные возможности для дальнейшего наращивания производства сельскохозяйственной продукции, позволит лучше обустроить большое количество рабочей силы и населения. Капитальные

309

вложения в объекты основного и вспомогательных производств, производственной и социальной инфраструктуры на 30 - 35% будут ниже, чем в Южной Якутии.

Итак, рассмотрен новый принцип размещения металлургического производства при традиционной технологической схеме. Этот же принцип применим и для новых экологически чистых технологий1, разработанных нашими научно-исследовательскими институтами, в производственных условиях.

Вопросы и задания

- Каковы результаты освоения новых территорий на Урале, в Сибири, на Дальнем Востоке на протяжении последних трех веков?

- Всегда ли предпочтительны варианты размещения новых производств в Европейской части России?

- Нужны ли в условиях рынка долгосрочные инвестиционные программы по развитию тех или иных отраслей промышленности?

- Необходима ли в условиях современной России децентрализация и диверсификация промышленного производства, если да, то каковы экономические аргументы в пользу этих форм ?

- Какие новые подходы в интересах повышения инвестиционной привлекательности можно применить при организации нового строительства и реконструкции действующих предприятий?

310

1

Для коксохимического производства может быть использован и другой вариант - размещение на отдельной, третьей площадке.

1

Типовая инструкция по определению экономической эффективности капитальных вложений в черную металлургию СССР. - М.: Металлургия, 1973. - С. 30.

1

Речь идет о технологии прямого получения железа, используемой на Старо-Оскольском электрометаллургическом комбинате.