Для экспериментальных исследований применяли шлаковый песок, сухую золу и золу с гидроотвалов ТУ ГРЭС, расположенных в 10 км от ТУ ЗЖБК и в 20 км от строительной площадки первого в Кузбассе монолитного 6-ти этажного 108 кв. дома. Песок к этому времени выпускался на специальной установке производительностью 100 тыс. тонн в год, построенной по инициативе бывшего директора ТУ ГРЭС А.В. Бессонова [17, 18].

Исследованные нами золы и шлаковый песок ТУ ГРЭС [19, 20] соответствовали требованиям ГОСТ 25592-83 (ныне 25592-91) [21], ГОСТ 25818-83 (ныне 25818-91) [22], ГОСТ 26644-85 и Рекомендациям [23], разработанных с участием автора.

Плотный (жидкого удаления) дробленый шлак фракции 0-5 мм с Мк = 2,76, насыпной плотностью 1400 и истинной плотностью 2350 кг/м3 представляет собой алюмосиликатное стекло (SiO2 - 62,2% и АL2О3 - 23,74%). В нем совершенно отсутствуют потери при прокаливании и сернистые соединения. Переработка его дроблением до 0-5 мм позволяет ликвидировать слабые частицы и микротрещины в первичном граншлаке.

Для определения оптимального состава мелкозернистого высокоподвижного, необходимого для тонкостенных вертикально-формуемых конструкций, бетона классов В12,5, В15 и В22,5 в лабораторных условиях была проведена серия опытов с изменением расхода компонентов: при одинаковом расходе цемента и подвижности смеси изменялось соотношение шлакового песка (70 -100%) и золы (0 - 30%); при одинаковой подвижности смеси изменялся расход цемента для обеспечения проектной марки бетона.

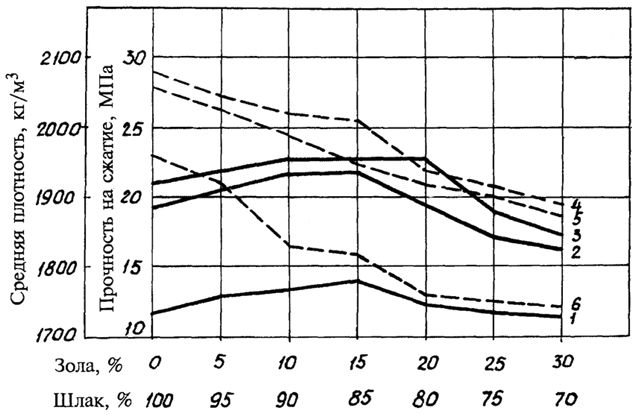

Состав и подвижность смесей при постоянном расходе портландцемента марки 500 приведены в таблице 2.1, а зависимость прочности и средней плотности от соотношения шлакового песка и золы на рисунке 2.1.

47

Для регулирования свойств бетонной смеси (повышение подвижности и однородности) во всех опытах применяли пластифицирующую добавку ЛСТ (0,3% от массы цемента) или комплексную Л СТ+ЩСПК (1:1).

Таблица 2.1.

Составы смесей

| Расход материалов, кг/м3 |

В/Ц |

В/В |

ок,см |

| цемент |

шлак |

зола |

вода |

| 300 |

1515 |

- |

265 |

0,83 |

0,83 |

21,5 |

| 300 |

1365 |

150 |

275 |

0,91 |

0,61 |

21,5 |

| 300 |

1290 |

225 |

285 |

0,95 |

0,54 |

22,0 |

| 300 |

1215 |

300 |

285 |

0,95 |

0,48 |

20,5 |

| 300 |

1190 |

375 |

305 |

1,01 |

0,46 |

21,0 |

| 300 |

1065 |

450 |

317 |

1,05 |

0,42 |

20,5 |

Рис. 2.1. Зависимость прочности и средней плотности мелкозернистого

шлакозолобетона от соотношения шлака и золы

------ прочность: 1 - без термообработки в возрасте 28 сут.; 2 - после термообработки в суточном возрасте; 3 - после терообработки в возрасте 28 сут.; ------ плотность: 4 - свежеуложенной смеси; 5 - после термообработки в суточном возрасте; 6 - в высушенном до постоянной массы

48

Анализ полученных данных показал, что прочность бетона с содержанием золы 150-350 кг/м3 возрастает при одновременном снижении плотности, а свыше 350 кг/м3 начинает снижаться. Мелкозернистый шлакозолобетон по сравнению с обычным тяжелым бетоном требует термообработки и при более высокой температуре (90 - 95°С вместо 80 - 85°С), а без термообработки имеет прочность в возрасте 28 сут. в 1,6 раза ниже.

Увеличение прочности мелкозернистого шлакозолобетона при введении золы до 350 кг/м3 (в обычном до 250 кг/м3) даже при увеличении В/Ц с 0,83 до 0,95 объясняется гидравлической активностью золы при повышенных температурах термообработки и эффектом микрозаполнителя [24, 25].

Установлено [26], что повышение расхода золы в мелкозернистых бетонах литой консистенции до 150-350 кг/м3 оптимально для низкомарочных бетонов классов В4, В5, В7,5, В12,5, в которых небольшие расходы цемента и зола в большей степени проявляет эффект микронаполнителя, чем гидравлическую активность. При повышении проектного класса бетона от В15 до В25 наблюдается обратная картина: чем выше класс, тем меньше расход золы для получения оптимального состава смеси и тем больше она проявляет гидравлическую активность, снижая расход вяжущего.

Используя метод планирования эксперимента и обработки данных экспериментов были разработаны оптимальные составы бетона марок 150, 200 и 300 и исследованы их физико-механические и деформативные характеристики (табл. 2.2).

Разработанные составы прошли успешные испытания на Томь-Усинском ЗЖБК Минтопэнерго. В действующую на заводе технологию производства конструкций были внесены незначительные изменения: повышена температура прогрева изделий на 10°С, исключена вибрация, применено только кратковременное (2-3 с) встряхивание заполненных кассет и сантехкабин. Всего было изготовлено 300 м3 плит перекрытий, внутренних стеновых панелей и сантехкабин. Многократные испытания конструкций на прочность, жесткость, трещиностойкость и транспортирование на большие расстояния железнодорожным и автотранспортом показали их высокую надежность.

За счет снижения массы конструкций на 20%, экономии цемента по сравнению со СНиП 5.01.23-83 на 30%, экономическая эффективность составила 4-5 р. на 1 м3 бетона в ценах 1984 года.

49