Строительство гидроузлов связано с большим объемом работ по монтажу закладных деталей металлических конструкций, механизмов и оборудования. Для обеспечения монтажных работ выполняют разнообразные геодезические измерения, включающие вынос

402

в натуру и закрепление монтажных осей и отметок, разбивку мест установки закладных деталей, контроль установки деталей и механизмов в проектное положение.

Исходными документами для геодезических разбивок монтажных осей являются рабочие и сборочные чертежи, на которых показаны схемы расположения оборудования, монтажные оси с привязкой их к исходным точкам и линиям, требования к точности изготовления и установки конструкций в плане и по высоте. Разбивку в натуре монтажных осей производят различными способами в зависимости от условий производства работ и наличия измерительных приборов. Чаще всего применяют способы створной и створно-линейной засечек.

Разбивку мест установки закладных частей металлоконструкций и механизмов (арматурных каркасов, затворов, подкрановых консолей, эстакад и т. д.) выполняют от закрепленных монтажных и разбивочных осей, рабочих реперов и фиксированных на конструкциях отметок.

Установку металлоконструкций, требующую высокой точности, выполняют, как правило, в две стадии - предварительную и окончательную. Предварительную установку производят приближенно, совмещая заводские риски на конструкциях с осями. Затем с требуемой высокой точностью производят исполнительную съемку. По результатам съемки определяют величины отклонений от проектного положения и на их основе производят окончательную установку металлоконструкций. Для определения вертикальности металлоконструкций используют тяжелые отвесы, зенит-приборы, боковое нивелирование. Точность установки металлоконструкций характеризуется средней квадратической ошибкой 1 - 2 мм.

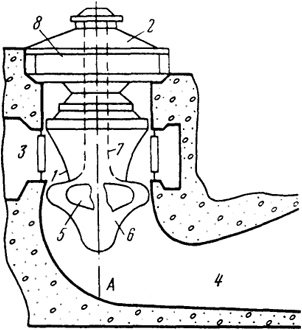

Наиболее ответственными являются геодезические работы при монтаже гидроагрегатов. Гидроагрегат (рис. 26.6) состоит из гидротурбины 1 и соединенного с ней гидрогенератора 2. Гидроагрегат помещают в шахту, куда из подводящей камеры 3 поступает вода. Двигатель к отсасывающей трубе 4 приводит во вращение лопасти 5 и рабочее колесо 6 турбины. Это вращение с помощью вала 7 передается ротору 8 гидрогенератора, где в обмотках неподвижного статора вырабатывается электроэнергия.

Рис. 26.6. Конструктивная схема гидроагрегата

403

Гидроагрегаты поставляют на объект в виде отдельных узлов, которые здесь собирают и испытывают.

Непосредственно после бетонирования фундамента выносят и закрепляют точку А, расположенную на вертикальной оси гидроагрегата. Одновременно выносят продольную и поперечную оси агрегата. Поперечная ось совпадает в плане с осью отсасывающей трубы. Точка А и оси агрегата являются исходными для всех последующих монтажных работ. Так, например, контроль монтажа шахты осуществляют от точки А, подвешивая над ней тяжелый отвес или устанавливая оптический центрир. Относительно вертикали точки А измеряют радиальные расстояния до облицовки шахты, определяя тем самым ее фактическую форму.

В шахте монтируют также различные опорные детали - фундаментное кольцо, статоры турбины и генератора. Фундаментное кольцо является основной деталью, определяющей положение гидроагрегата по высоте и по основным осям. Осевые метки кольца должны быть совмещены с осями агрегата. Несовпадение допускается до 2 мм. Верхние поверхности кольца и статора должны быть вынесены в натуру по высоте с ошибкой, не превышающей 5 мм, а негоризонтальность их не должна превышать 0,8 мм. Горизонтальность проверяется с помощью высокоточного нивелира, устанавливаемого в центре шахты на специальном штативе (труба или металлическая пирамида), и специальной рейки высотой 10 - 15 см и с делениями через 5 мм. Рейку равномерно переставляют по кольцу примерно через 1 м. При этом визирование производят на одно и то же деление рейки, а отсчеты берут только по шкале барабана микрометра нивелира.

Высокие требования предъявляют к вертикальности вала турбины и генератора. Отклонение оси вала от вертикали допускается не более 0,02 мм на 1 м длины. Проверку этого условия осуществляют с помощью нитяных отвесов, опускаемых вдоль вала в двух взаимно перпендикулярных плоскостях. Расстояния от отвесов до вала измеряют с помощью специального стержневого приспособления. Измерения производят в двух местах - вблизи подвески и у нижнего конца вала. По разности измеренных расстояний определяют наклон вала, сравнивают его с допустимым и в случае необходимости исправляют положение вала.

404