Срок существования сооружения - время от начала эксплуатации до наступления отказа.

Срок службы - период времени предполагаемой будущей эксплуатации сооружения, для которого должна быть гарантирована надежность и безопасность.

Вероятность отказа - вероятность того, что в рассматриваемое время будет превзойдено предельное состояние.

Базисные перемены - случайные параметры или стохастические процессы (нагрузки, свойства материалов, геометрические размеры, несовершенства и т.п.), определяющие надежность базисных переменных.

Физический износ конструктивного элемента - ухудшение эксплуатационного состояния, утрата способности конструкции выполнять

181

заданные функции.

Моральный износ - несоответствие планировки здания и уровня благоустройства современным требованиям.

Характеристики технического состояния. Различают исправное, работоспособное, ограниченно работоспособное и неработоспособное состояния. В третьем случае необходимы мероприятия по контролю, ограничению по продолжительности функционирования. Имеются дефекты, снижающие несущую способность, но отсутствует возможность хрупкого разрушения. Неработоспособное состояние характеризуется невозможностью дальнейшей эксплуатации без усиления или замены.

Категории состояний и классы безопасности. В литературе даются предложения по оценке технического состояния различных конструкций, зданий или сооружений. Таблицы составлены по результатам наблюдений и требуют существенной доработки. Для примера в табл. 2.2 и 6.6 приведена классификация категорий состояния конструкций из [102]. Шлете выделил [143] три класса безопасности исходя из возможных последствий аварий для людей и общества (табл. 6.5).

Таблица 6.5

| Возможные последствия, преимущественно касающиеся |

Класс безопасности |

| несущей способности |

возможности эксплуатации |

| 1 |

2 |

3 |

Отсутствие опасности для

жизни людей и ограниченные

экономические последствия |

Ограниченные экономические последствия и

ограниченное влияние на возможность

эксплуатации |

1 |

Опасность для жизни людей и

(или) существенные

экономические воздействия |

Естественные экономические последствия,

существенное ограничение эксплуатации |

2 |

Большое значение сооружения

для общества |

Большие экономические последствия, большое

ограничение на возможность эксплуатации |

3 |

Таблица 6.6

Категория

состояния

конструкций |

Признаки |

| 1 |

2 |

| I. Исправное |

Прочность бетона не ниже проектной, скорость ультразвуковых волн (УЗВ) более 4 км/с, на отдельных участках (не более 20% общего числа замеренных) величина защитного слоя бетона меньше проектной до 20%, а класс бетона по водонепроницаемости на одну ступень; величина прогиба и ширина раскрытия трещин не превышает допустимую по нормам; наличие хлорионов в бетоне защитного слоя не обнаружено; потери площади сечения рабочей арматуры нет |

| II. Работоспособное |

Прочность бетона основного сечения элемента (за пределами защитного слоя бетона и в сжатой зоне) не ниже проектной; скорость УЗВ 3-4 км/с; количество хлорионов в бетоне защитного слоя не превышает допустимого; величина защитного слоя бетона меньше проектной (до 30%) на площади менее 30% поверхности. Потеря площади сечения рабочей ненапрягаемой арматуры и закладных деталей вследствие коррозии не превышает 5% |

| III. Ограниченно работоспособное |

Прочность бетона основного сечения элемента ниже проектной, скорость УЗВ менее 3 км/с, потеря площади сечения рабочей арматуры и закладных деталей вследствие коррозии превышает 5%; ширина раскрытия трещин, вызванных эксплуатационными воздействиями, на уровне арматуры превышает допустимую по действующим нормам; трещины в сжатой зоне и в зоне главных растягивающих напряжений, прогибы элементов, вызванных эксплуатационными воздействиями, превышают допустимые более чем на 30% |

182

Физический износ жилого дома определяет [84] общее состояние здания:

| Оценка технического состояния здания |

Физический износ,% |

| хорошее |

0...10 |

| вполне удовлетворительное |

11...20 |

| удовлетворительное |

21...30 |

| не вполне удовлетворительное |

31...40 |

| неудовлетворительное |

41...60 |

| ветхое |

61...75 |

| аварийное |

75 |

Наблюдается определенное соотношение (в %) отказов зданий и сооружений, исходя из их назначения, видов конструкций, стадий строительства и эксплуатации (например, Конаков А.И., Махов А.П. Отказы и усиления металлических конструкций. Обзорная информация ВННИС, вып. 4, 1981).

| По назначению сооружений: |

| производственные |

47 |

| инженерные |

17 |

| общественные |

16 |

| жилые |

14 |

| сельскохозяйственные |

6 |

| По видам конструкций производственных зданий: |

| балки, прогоны |

29 |

| перекрытия |

24 |

| колонны |

21 |

| перегородки |

12 |

| фермы |

8 |

| стены |

6 |

По ошибкам, допущенным при проектировании, возведении и эксплуатации:

| Стадии |

Производственные |

Жилые |

Зарубежный опыт |

| проектирование |

28 |

0 |

51 |

| изготовление |

31 |

26 |

26 |

| монтаж |

31 |

26 |

14 |

| эксплуатация |

10 |

39 |

9 |

Работы по оценке технического состояния зданий, сооружений, конструкций выполняются поэтапно, включая:

- предварительный осмотр здания или сооружения в целом и его конструкций;

- принятые решения о возможности, невозможности или ограниченной эксплуатации на период обследования и усиления;

- изучение технической документации (состав ее приведен ниже);

- вскрытие конструкций и узлов сопряжений, арматуры, детальный осмотр и обмеры; отрыв шурфов для обследования фундаментов;

- определение физических и механических характеристик материалов (кирпича, бетона, арматуры, дерева, стали, раствора, грунта);

- определение химического состава грунтовой воды, технологических растворов; испытание отдельных конструкций;

183

- выявление и нанесение на чертежи дефектов, составление ведомостей дефектов (характеристики дефектов приведены на рис. 6.3 [102]);

- уточнение расчетных схем конструкций;

- определение фактических нагрузок на конструкции;

- наблюдения за деформациями и перемещениями конструкций, раскрытием трещин, осадками фундаментов;

- проведение проверочных расчетов с учетом фактических размеров конструкций, характеристик материалов и нагрузок;

- разработка проекта усиления, перепланировки;

- составление заключений о техническом состоянии зданий, сооружений и конструкций, о возможности эксплуатации здания или сооружения;

- выработка предложений по избежанию повторений аварий или аварийных ситуаций в будущем.

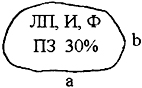

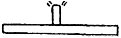

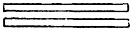

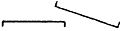

| Условное обозначение дефекта или повреждения |

Характеристика дефекта или повреждения |

|

Разрушение бетона на глубину менее толщины защитного слоя (шелушение, отслаивание, раковины); а, b - примерные размеры дефекта. |

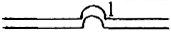

|

Проломы в полках плит, выколы бетона и отколы углов и ребер на глубину более защитного слоя; d - примерный диаметр пролома. |

|

Подтеки, конденсат, местное увлажнение, фильтрация влаги, высолы на поверхности, сталактиты, масляные пятна; b - примерная протяженность подтеков, В.С.М. - природа пятна (влага, соль, масло и т.п.). |

|

Пятна ржавчины на поверхности; a, b - примерные размеры пятен. |

|

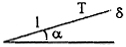

Трещины между полками и ребрами плит. Продольные трещины в полках и ребрах плит, балках, колоннах элементах ферм и т.д. 1 - протяженность; δ - примерная ширина раскрытия; участки, в которых трещины могут привести конструкцию в аварийное состояние. |

|

Трещины, имеющие наклон под углом к продольной оси элемента. Указание предлагаемого характера происхождения: К - коррозионные; Т - технологическое |

|

Выпучивание отдельных арматурных стержней; 1 - протяженность |

|

Оголение арматурных стержней; 1 - протяженность. Оголение арматурной сетки. |

|

Коррозия арматуры; 1 - длина участка коррозии: 20% - процент уменьшения исходного сечения: с. р. - вид коррозии (сплошная равномерная) |

|

Участки повреждения вторичной защиты. ЛП -лакокрасочное покрытие или пленка; И - изоляция (гидроизоляция); Ф - футеровка; ПЗ -покрытие на закладных деталях; а и b - примерные размеры повреждений; 30% - процент повреждения по поверхности закладной детали. |

|

Нарушение анкеровки закладных деталей |

|

Отсутствие приварки закладных деталей |

|

Недостаточность площадки опирания |

|

Коррозия стали закладной детали (средняя глубина, мм, % площади поражения). |

184

Таблица 6.7

185

Таблица 6.8

Качество конструкций оценивается по сравнению с ГОСТом, проектом, техническими требованиями. Так, качество бетонной поверхности фундаментных плит определяется по следующим пяти критериям: поверхностная шероховатость, поверхностная пористость, поверхностная трещиноватость, сколы ребер и граней, масляные пятна на поверхности.

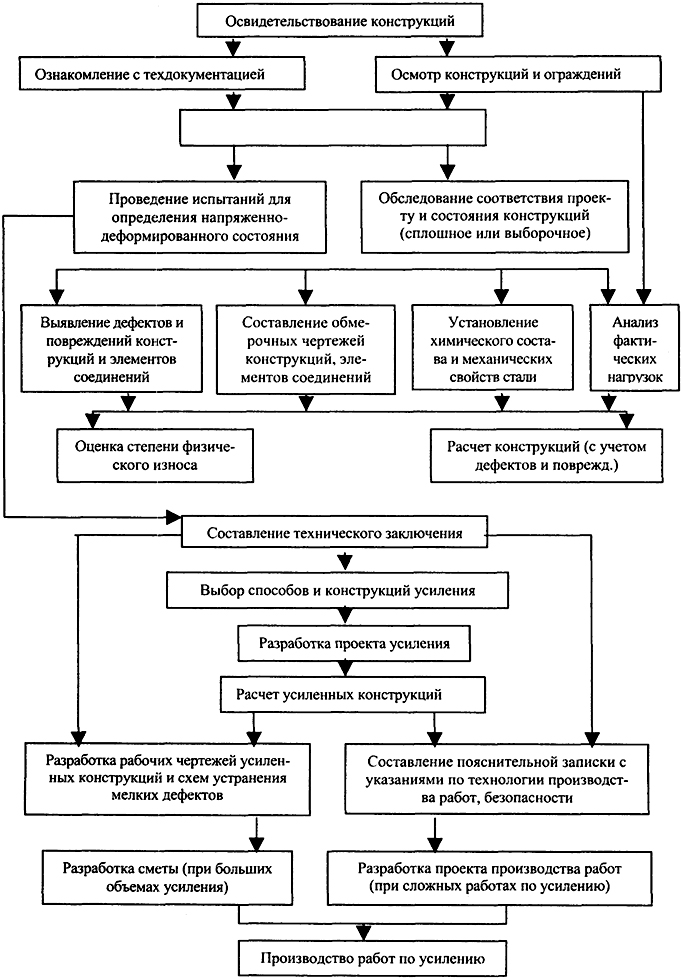

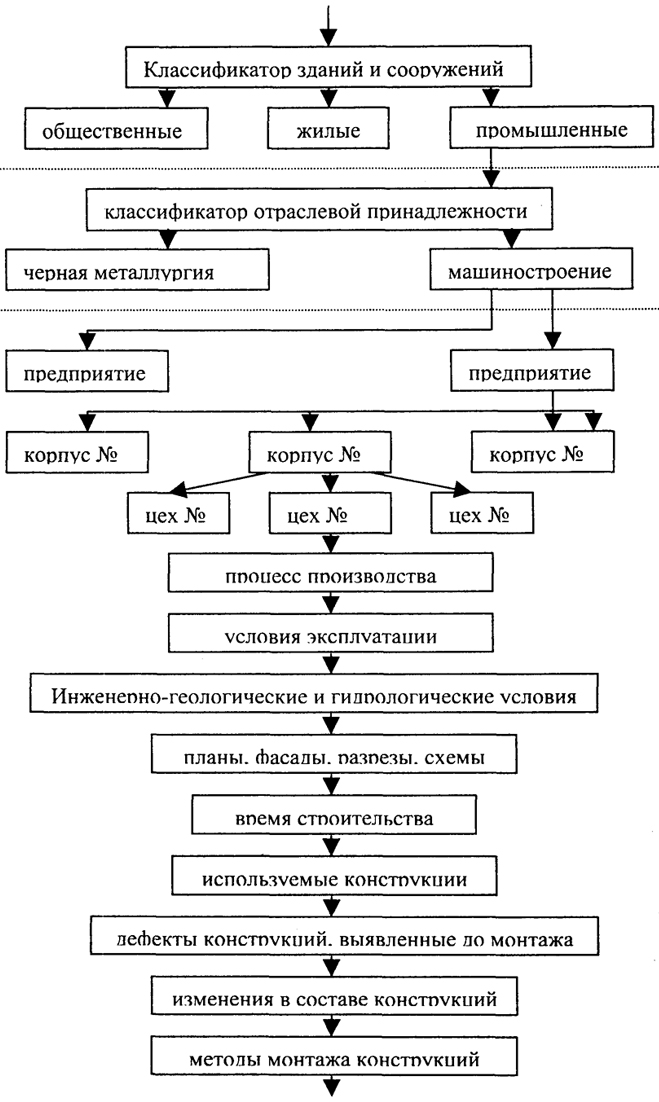

В табл. 6.7 приведена последовательность работ по освидетельствованию стальных конструкций [96], а в 6.8 оснований [97]. В состав технической документации, необходимой для изучения аварии, входят: паспорт на здание или сооружение; рабочие чертежи; отчет об инженерно-геологических изысканиях; деталировочные чертежи стальных конструкций; заводские сертификаты на конструкции; документы, удостоверяющие качество материалов и конструкций; документы о согласовании отступлений от проекта; акты приемки скрытых работ; журналы работ; исполнительные схемы; акты на допущенные отступления от проекта и недоделки; акты приемочных комиссий; документы, подтверждающие контроль качества сварных швов; акты на ремонтные работы; чертежи усилений (если

186

они не выполнялись; ведомости дефектов, выявленных в процессе эксплуатации; переписка заказчика с подрядными и проектными организациями; документы об изменении объектно-планировочного решения или модернизации технологического оборудования; акты об агрессивности среды (характеристика сред дана в табл. 6.11); показания свидетелей об аварии.

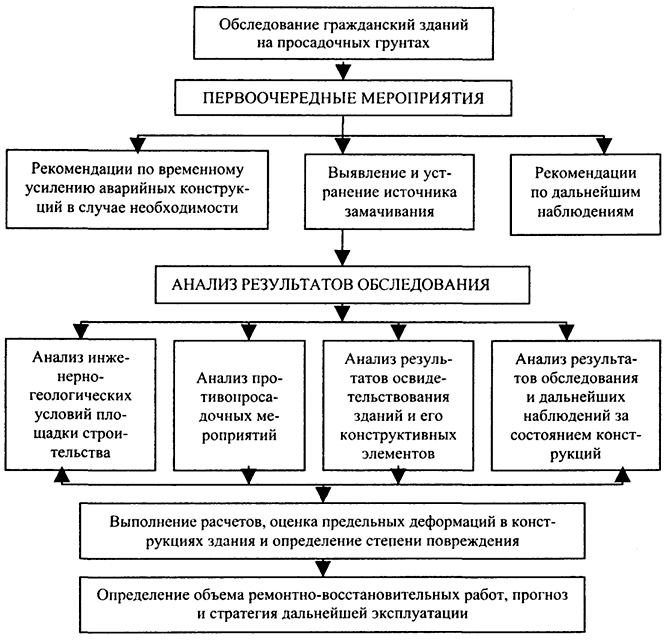

Примечание. Для выравнивания просевших отсеков зданий применяют следующее: подъем наиболее просевшей части зданий плоскими гидравлическими домкратами; создание дополнительной нагрузки на основание со стороны, противоположной крену; снижение жесткости основания под фундаментами с противоположной крену стороны устройством наклонных скважин с их периодическим обводнением; использование распорных устройств, помещаемых в деформационные швы в уровне перекрытий.

В [103] приведены данные по оценке степени повреждения крупнопанельных (табл. 6.9) и каркасных (табл. 6.10) зданий.

Таблица 6.9

Характерные повреждения конструкций крупнопанельных зданий

| Повреждения конструкций и стыковых соединений |

Степень

повреждения |

| 1 |

2 |

| Отсутствие видимых повреждений |

0 |

| Волосяные трещины в штукатурном слое и по побелке, незначительное раскрытие трещин технологического характера в стеновых панелях и плитах перекрытий. Оконтуривание волосяными трещинами закладных деталей, выпадение раствора из швов между панелями |

1 |

| Волосяные трещины по контуру панелей. Трещины в перемычках над оконными и дверными проемами. Трещины в панелях стен и плитах перекрытий в зонах устройства скрытой электрической проводки и внутреннего отопления. Повсеместно по контуру элементов, закладных деталей и шпонок трещины с шириной раскрытия до 0,3 мм |

2 |

| Значительное раскрытие трещин в перемычках над оконными и дверными проемами. Разрушение отдельных перемычек. Во многих местах трещины по контуру, элементов и шпонок с шириной раскрытия 1-2 мм |

3 |

| Трещины во многих несущих элементах до 0,3 мм, а в некоторых - до 1-2 мм. Отколы бетона в шпонах замоноличивания, а в отдельных местах его раздробление. Нарушение связей между элементами, взаимные сдвиги элементов |

3 |

| Разрушение значительного количества перемычек и отдельных простенков. Значительная подвижка стеновых панелей и плит перекрытий относительно друг друга. Обрушивание отдельных стеновых панелей лестничных площадок и маршей |

4 |

| Обрушение плит покрытий, перекрытий, всего здания или отдельных его частей |

5 |

| Волосяные трещины в штукатурном слое и по побелке, незначительное раскрытие трещин технологического характера в стеновых панелях и плитах перекрытий. Оконтуривание волосяными трещинами закладных деталей, выпадение раствора из швов между панелями |

7 |

| Волосяные трещины по контуру панелей. Трещины в перемычках над оконными и дверными проемами. Трещины в панелях стен и плитах перекрытий в зонах устройства скрытой электрической проводки и внутреннего отопления. Повсеместно по контуру элементов, закладных деталей и шпонок трещины с шириной раскрытия до 0,3 мм |

8 |

187

| 1 |

2 |

| Отсутствие видимых повреждений |

0 |

| Трещины во многих несущих элементах до 0,3 мм, а в некоторых - до 1-2 мм. Отколы бетона в шпонах замоноличивания, а в отдельных местах его раздробление. Нарушение связей между элементами, взаимные сдвиги элементов |

1 |

| Разрушение значительного количества перемычек и отдельных простенков. Значительная подвижка стеновых панелей и плит перекрытий относительно друг друга. Обрушивание отдельных стеновых панелей лестничных площадок и маршей |

2 |

| Обрушение плит покрытий, перекрытий, всего здания или отдельных его частей |

3 |

Таблица 6.10

Характерные повреждения конструкций каркасных зданий

| Повреждения конструкций и стыковых соединений |

Степень

повреждения |

| 1 |

2 |

| Отсутствие видимых повреждений |

0 |

| Трещины с шириной раскрытия до 0,1 мм в конструкциях и стыках, подвижка по швам стеновых панелей и плит перекрытий и покрытий |

1 |

| Сквозные трещины с шириной раскрытия до 0,3-0,5 мм в основаниях колонн и в опорных участках строительных элементов и 0,3 мм в консолях, плитах покрытий и перекрытий, оголовках колонн; выколы бетона, выпадение раствора из плит перекрытий и покрытий |

2 |

| Сквозные трещины с шириной раскрытия более 0,5 мм в колоннах, ригелях, опорных участках строительных элементов и консолях, выколы бетона более 0,3 мм в стеновых панелях и плитах перекрытий к покрытий, разрушение отдельных перемычек, выдергивание закладных деталей, в отдельных случаях разрушение сварных швов, подвижка лестничных маршей |

3 |

| Разрушение и очищение бетона, выпучивание продольной арматуры в колоннах, опорных участках стропильных элементов, взаимные сдвиги элементов, отрыв закладных деталей стеновых панелей, падение панели |

4 |

| Обвалы отдельных частей или всего здания |

5 |

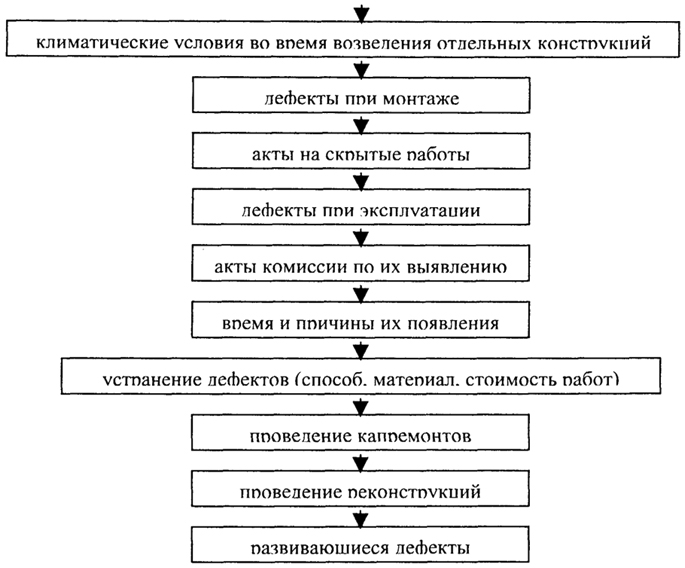

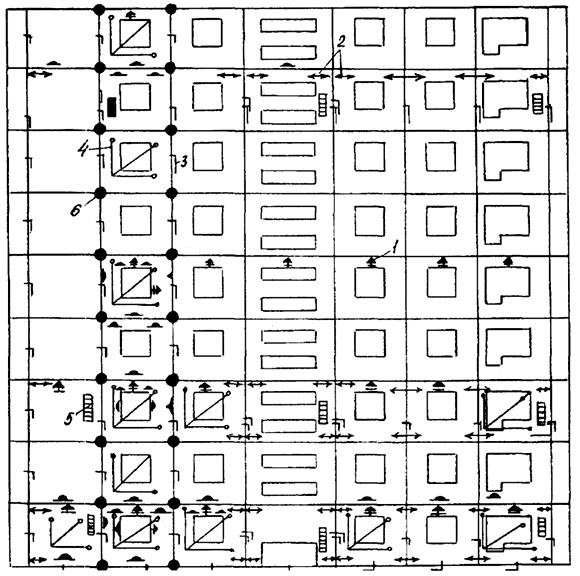

Нами разработана блок-схема организации работ по оценке технического состояния зданий и сооружений.

Блок-схема для оценки технического состояния зданий и сооружений

188

Продолжение блок-схемы

189

Продолжение блок-схемы

Таблица 6.11

Характеристика сред и их воздействия на здания

| Сильно-агрессивная |

Среднеагрессивная |

Слабоагрессивная |

Неагрессивная |

| Кислоты, щелочи, газы |

Атмосферный воздух и вода с вредными примесями |

Чистый атмосферный воздух (в сельской местности) |

Чистый сухой (влажность < 50%) и теплый воздух в помещениях |

| Агрессивные газы и жидкости в производственных помещениях |

Воздух с повышенной (> 75%,) влажностью |

Вода, не загрязненная вредными примесями |

Атмосферный воздух в сухих и теплых климатических районах |

| Конструкции химических предприятий и хранилищ химических продуктов |

Конструкции производственных сооружений (хим., бум., промышл.), мокрых цехов и другие вблизи промышленных предприятий |

Конструкции крыш и другие вдали от промышленных предприятий |

Конструкции внутри жилых и общественных зданий. Сооружения в теплых и сухих климатических районах |

Иссушая способность кладки существенно снижается при наличии трещин разного происхождения [84] (табл. 6.12 и 6.13).

190

Таблица 6.12

Коэффициенты снижения несущей способности

кирпичных стен, столбов и простенков

| №п.п |

Характер повреждения кладки |

Коэффициент снижения

несущей способности кладки |

| неармированной |

армированной |

| 1 |

Трещины в отдельных кирпичах, не пересекающие растворные швы |

1 |

1 |

| 2 |

Волосяные трещины, пересекающие не более двух рядов кладки |

0,9 |

1 |

| 3 |

То же, при пересечении не более четырех рядов кладки (длиной до 30 ... 35 см) при числе трещин не более четырех на 1 м ширины (толщины стены, столба или простенка) |

0,75 |

0,9 |

| 4 |

Трещины с раскрытием до 2 мм, пересекающие не более восьми рядов кладки (длиной 60...65 см) при числе трещин не более четырех на 1 м трещины (толщины) стены, столба простенка) |

0,5 |

0,7 |

| 5 |

То же, при пересечении более восьми рядов (длиной более 65 см) |

0 |

0,5 |

Таблица 6.13

Коэффициенты снижения несущей способности при повреждении

кладки под опорами балок, ферм и перемычек

| № п. п. |

Характер повреждения кладки |

Коэффициент снижения

несущей способности

при кладке |

| не армированной |

армированной |

| 1 |

2 |

3 |

4 |

| 1 |

Местное (краевое) повреждение кладки на глубину до 2 мм (мелкие трещины, отслоение в виде лещадок) и образование вертикальных трещин но концам опор (или опорных подушек) балок, ферм и перемычек, пересекающих не более двух рядов кладки (длиной до 15... 18 см) |

0,75 |

0,9 |

| 2 |

То же при пересечении трещинами более четырех радов кладки (длиной до 30...35 см) |

0,5 |

0,75 |

| 3 |

Краевое повреждение кладки на глубину более 2 см и образование вертикальных и косых трещин по концам и под опорами (опорными подушками) балок и ферм, пересекающих более четырех рядов кладки (длиной более 30 см) |

0 |

0,5 |

Оценка ресурса железобетонных конструкций. В период эксплуатации в железобетонной конструкции накапливаются повреждения. Отказ ее может произойти по разным признакам*): по выносливости, температурному

191

изменению среды, коррозии арматуры и бетона, развитию остаточных деформаций и прогибов т.д.

Некорбанизированный бетон может длительное время сохранять свои функции. При карбонизации бетона углекислым газом резко снижается щелочность и защитное действие бетона но отношению к арматуре. После карбонизации защитного слоя бетона утрачивается его пассивирующее действие и создаются условия для коррозии арматуры.

Уравнение карбонизации представляется в виде

x = Kэ√ t,

(6.17)

где х - глубина карбонизации за время t; Кэ - величина, зависящая от коэффициента диффузии углекислого газа через бетон и условий эксплуатации.

При а = х

(6.18)

где Tcarb - время карбонизации защитного слоя бетона. Время достижения предельного состояния

T = Tcarb+Tcor,

(6.19)

где Тсоr - продолжительность коррозии арматуры от потери защитных свойств бетоном до выхода конструкции из строя.

Степень поражения коррозией площади поперечного сечения арматуры в любой момент времени t определяется по формуле

(6.20)

где As (t) - площадь поперечного сечения арматуры, пораженной коррозией в любой момент времени t.

Разбивая время эксплуатации на отдельные участки,

Δt=t j - tj-1,

получим

λ(T)=λj-1 + ρj(t - tj),tj-1≤t≤ti,

(6.21)

192

где

| Pj = |

λj - λj - 1 |

t - tj - 1 |

ρj - скорость коррозионного повреждения арматуры на участке, Δt=t j - tj-1,λj-1 - степень поражения коррозией арматуры при t = tj;

λ(y) = Kd Ka Kn λ 1(t);,

(6.22)

Kd Ka Kn - коэффициенты, учитывающие влияние диаметра арматуры, раскрытия трещин и числа циклов воздействий агрессивной среды. Опыты выполняют разными методами с постоянной деформацией или постоянной нагрузкой.

В ряде случаев образцы исследуют на шлифах, при увеличении изображения в 300 ... 400 раз. Браковочным признаком является разрушение границ зерен по всей поверхности шлифа или единичных зерен на глубину более 30 ... 50 мкм.

Химический состав основного и присадочного материала определяют методами отбора проб и спектрального анализа.

Неразрушающие методы определения физико-механических характеристик материала. Для повышения надежности строительства необходим пооперационный контроль качества работ на всех этапах. В нашей стране применяют разнообразные неразрушающие и разрушающие методы, разрабатывается и совершенствуется измерительная аппаратура. Сведения о ней можно найти в технической литературе, например, в [132]. Особое значение имеют неразрушающие методы контроля. Они позволяют получать оперативную информацию по качеству ведения работ, деструкции материала, о положении и диаметре рабочей арматуры, степени коррозии закладных деталей, наличии разного вида дефектов.

Значительные успехи в этом направлении получены в передовых зарубежных странах. Приведем некоторые данные из [134]. В Англии более 80% всех железобетонных свай и глубоких фундаментов контролируется неразрушающими методами. Во Франции нормами допускается увеличить на 20% величину допустимых напряжений в глубоких фундаментах, если не менее 20% их количества на данной площадке будет проверено неразрушающими методами с подтверждением положительных результатов.

Совершенствование технологии неразрушающих методов связано с развитием аналого-цифровых электронных систем на базе компьютеров. При этом происходит автоматическая настройка системы и тарировка аппаратуры, обработка и графическое или аналитическое представление результатов. Появилась возможность дистанционного управления процессом

193

датчиков в труднодоступных местах (при контролировании качества конструкций высотных зданий, железобетонных труб, плотин, градирен и др.).

Во Франции разработано самоходное устройство "ящерица", оборудованное видеокамерой и аппаратурой контроля качества. Прибор может перемещаться по вертикальной плоскости.

Перспективен метод динамических исследований бетонных покрытий для выявления пустот или слабого основания под плитой. Исследуемая плита подвергается воздействию молотка с датчиком для измерения реактивного давления. Реакция плиты на удар фиксируется геофоном. С помощью компьютера записываются сигналы от молотка и геофона. В течение одного дня можно провести свыше 3000 циклов исследований. Во время каждого цикла осуществляют около 2000 измерений.

Начиная с 1990 г., в странах Европы и США применяют метод Д. Пакуэта. Анализируя частоту реактивных волн при ударной вибрации фундамента глубокого заложения, получают информацию по длине и поперечному сечению фундамента. По завершении компьютерной обработки выдается четкий чертеж фундамента с имеющимися дефектами.

Широко внедряется метод исследования с помощью радара. Отраженный сигнал радара получают в цветном изображении. Автоматическая расшифровка позволяет исключить субъективные ошибки оператора.

Разработан метод обнаружения дефектов, вызванных так называемым "раком бетона" - процессом, возникающим в результате щелочно-силикатной реакции в бетоне.

Для исследования керном из бетона может успешно использоваться аппаратура компьютерной томографии, используемой в медицине. Томография отличается в 10 раз большей разрешающей способностью, чем другие неразрушающие методы.

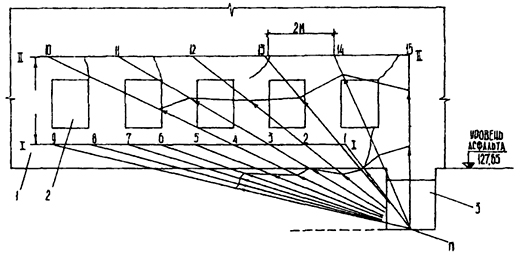

Эффективны могут быть электросейсмоакустические методы обследования зданий [4]. На рис. 6.4 приведена схема прозвучивания кладки стены фундаментов.

Рис. 6.4. Инди катрисы средних скоростей, полученных при акустических

Рис. 6.4. Инди катрисы средних скоростей, полученных при акустических

испытаниях кладки стен и фундаментов (цифрами обозначены точки

возбуждения колебании): I-I, II-II - профили наблюдений, II - пункт приема поли

и шурфе; III - шурф; 1 - кирпичная стена; 2 - окно; 3 - кладка фундамента (1 см - 200 м/с), кладка стены (1 см - 100 м/с)

194

Виды коррозии сварных швов. В основе коррозионных явлений лежат химический и электрохимический процессы. Химическая коррозия является процессом непосредственно химического взаимодействия между металлом и средой. Ионизация атомов металла и восстановление окислительной составляющей среды происходят в одну стадию. Электрохимическая коррозия возникает из-за образования гальванических пар и протекания электрического тока.

Различные зоны сварного шва (шов, зоны перегрева, перекристаллизации, максимальной пластической деформации, основного металла) отличаются химическим составом, имеют на поверхности различные электрические потенциалы и могут выступать в роли микроэлементов. Характер разрушения показан на рис. 6.5.

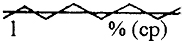

Коррозионная стойкость металла. Оценка стойкости сварных соединении производится разными способами [22], в том числе и ускоренными; гравитационным (весовым), профилографическим, по изменению механических свойств, визуальным. Гравитационный метод заключается в определении изменения массы образца при действии сильных кислот в течение определенного периода времени. Профилографирование выполняют путем записи диаграммы изменений профиля образца после воздействия коррозионной среды. Для испытания малоуглеродистой стали применяют 25%-ный водный раствор серной кислоты. Электрохимический метод определения коррозионной стойкости сварных соединений состоит в определении электродных потенциалов, показывающих влияние свойств среды. Оценку изменения механических свойств соединений вследствие коррозионного воздействия получают в опытах на растяжение и изгиб до и после коррозионных испытаний (рис. 6.6).

| Тип и вид коррозии |

Характер разрушения |

1. Общая коррозия:

а) равномерная |

|

| б)сосредоточенная на шве |

|

| в) сосредоточенная в зоне термовлияния |

|

| г) преимущественно на основном металле |

|

II. Местная межкристаллитная:

а) в зоне термовлияния |

|

| б) ножевая в зоне сплавления |

|

| в) в сварном шве |

|

| г) точечная |

|

III. Коррозийная усталость:

а) коррозийное растрескивание |

|

| б) повторно-статическая, циклическая |

|

Рис. 6.5. Типы и виды коррозии в районе сварных швов

195

В шве, околошовной зоне возникает структурно-химическая макро-и микронеоднородность, геометрическая неоднородность (непровары, подрезы, трещины и т.п.), неоднородность упругопластического состояния, вызванная неравномерным распределением остаточных упругих напряжений и пластических деформаций. Вследствие этого в условиях напряженного состояния возможно коррозионное растрескивание. Напряжения в испытаниях на растрескивание могут быть вызваны собственным полем остаточных напряжений.

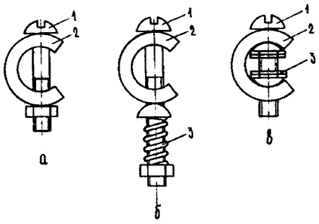

Рис. 6.6. Кольцевой стандартный образец для испытания алюминиевых

Рис. 6.6. Кольцевой стандартный образец для испытания алюминиевых

сплавов в напряженном состоянии: а - при постоянной деформации;

б, в - при постоянной

нагрузке; 1 - винт; 2 - образец;

3 - пружина

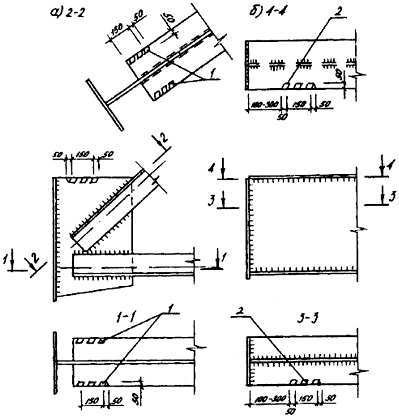

Рис. 6.7. Места отбора образцов:а) -

Рис. 6.7. Места отбора образцов:а) - в фермах;

б) - в балках; 1 - образцы;

2 - образец у опоры

Степень поражений коррозией металла определяют путем удаления продуктов коррозии, например, с помощью 1%-го формалина. Образцы

196

(рис. 6.7) погружают в раствор на несколько часов. Продукты коррозии снимают металлической щеткой. Затем определяют глубину местных коррозионных поражений не менее, чем в пяти точках. С этой целью можно использовать индикатор с иглой, закрепленной на подставке.

Рис. 6.8. Оснащение приборами отсека IV:

Рис. 6.8. Оснащение приборами отсека IV: 1

- теплодатчики на арматуре; 2 - марки

для замера величин раскрытия стыков; 3 - марки для замера относительных сдвигов; 4 -

индикаторы для замеров перекосов панелей; 5 - мерные линейки для наблюдения за

поэтажными искривлениями; 6 - узлы, оборудованные измерительной аппаратурой.

За зданиями и сооружениями, построенными в сложных инженерно-геологических условиях, а также имеющих значительные и нестабилизированные трещины, устанавливают инструментальное наблюдение. На рис. 6.8. показаны схемы расстановки приборов для измерения напряженно-деформированного состояния отсека крупнопанельного здания на просадочном фунте II типа. (Практика проектирования и строительства жилых зданий на просадочных грунтах I и II типов. ЦЕТИ по гражданскому строительству и архитектуре. - М., 1977. - №10. - 42 с.)

Для наблюдения за напряжениями по контакту двух сред (например, основания и сооружения) применяют датчики и динамометры разных

197

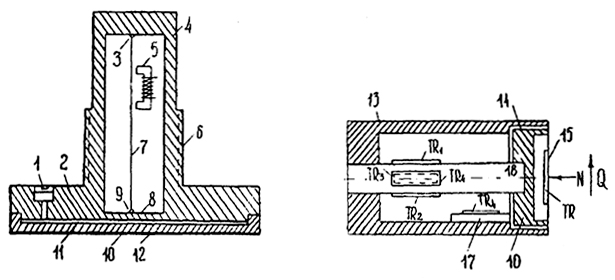

конструкций. В гидротехнике и промышленном строительстве наибольшее распространение получили приборы струпного типа (рис. 6.9).

Рис. 6.9. Схемы датчикив для измерения нормальных и касательных напряжений:

Рис. 6.9. Схемы датчикив для измерения нормальных и касательных напряжений: 1 -

отверстие; 2 - кожух;

3, 9 - струнодержатели; 4 - защитный кожух; 5 - электромагнит;

б - резьба; 7 - струна; 8 - мембрана рабочая;

10- мембрана внешняя;

11 - гидравлическая

полость;

12 - контактная площадка;

13 - корпус;

1-4 - зазор;

15 - диафрагма;

16 -диск диафрагмы;

1 7- пластина;

18 - упругий элемент

При деформации изменяется напряжение струны и частота ее собственных колебаний. По изменению частоты колебания струны вычисляются приращение относительной деформации и напряжение для упругого или упругоползучего тела по зависимости

| σ*(t) = σ(t) + E(t) tτ∫σ* (τ) |

д |

δ(t, τ)dτ |

дτ |

(6.23)

где σ*(t) - напряжение в момент времени t с учетом ползучести бетона; σ(t) - упругомгновенное напряжение; E(t) - мгновенный модуль упругости в момент времени t; σ(t,τ) - полная деформация в момент t от единичного напряжения в возрасте τ:

| δ(t, τ) = |

1 |

+ C (t, τ) |

E(τ) |

(6.24)

где C(t,τ) - мера ползучести.

Осадки фундаментов зданий и сооружений могут быть определены с помощью гидронивелирной установки (рис. 6.10).

198

Рис. 6.10. Схема электроконтактной гидронивелирной установки:

Рис. 6.10. Схема электроконтактной гидронивелирной установки: 1 - микрометр;

2 - диэлектрическая муфта;

3 - гнездовой центр для микрометра;

4 - уроненная

труба 0 100 мм;

5 - жидкость;

6 - батарея КБС;

7- микроамперметр;

8- электропривод;

9 - осадочный репер;

10 - закладная пластина;

11- ж/б фундамент

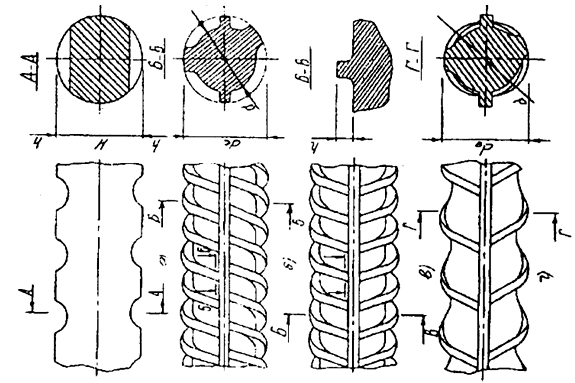

При обследовании железобетонных конструкций и оценке их технического состояния необходимо определить класс арматуры, ее механические характеристики. Класс арматуры можно определить по ее профилю (рис. 6.11).

Рис. 6.11. Профили арматуры классов: Вр-11 (а), А-П (б), А-111 (a), A-1V и A-V ( г)

Рис. 6.11. Профили арматуры классов: Вр-11 (а), А-П (б), А-111 (a), A-1V и A-V ( г)

199

*)

#Чирков В.П., Кардонгушев А.Н. Оценка ресурса железобетонных конструкций при коррозии арматуры // Нзв.нузов., Строительство. - 1992. - №3. - С.3-9.