Стадии разрушения металлических конструкции. Различают [98] три стадии: подготовки разрушения, завершающейся возникновением повреждений и микротрещин в зернах кристаллической структуры стали; зарождения макротрещин; развития макротрещин, приводящие к разрушению. Основными формами разрушения является вязкое, хрупкое и усталостное. Кроме того, часто наблюдается разрушение при ползучести и коррозионное разрушение.

Хрупкое разрушение стальных сварных конструкций. В [98] приведена статическая классификация 60 отказов различных конструкций, представленная в 1971 г. Международным институтом сварки (табл. 2.6).

Таблица 2.6

!!!НЕПРОВЕРЕННАЯ ТАБЛИЦА!!!

| №п/п |

Фактор |

Частота, % |

| 1 |

2 |

3 |

| 1 |

Конструктивные надрезы |

14,3 |

| 2 |

Усталостные трещины |

7,2 |

| 3 |

Коррозионные трещины |

0,7 |

| 4 |

Технологические надрезы |

7,2 |

| 5 |

Трещины в зоне термического влияния сварки |

2,4 |

| 6 |

Трещины в сварных швах |

1,6 |

| 7 |

Другие дефекты сварных швов |

7,2 |

| 8 |

Перегрузка конструкций |

6,3 |

| 9 |

Термические напряжения |

4,8 |

| 10 |

Чувствительность стали к надрезам |

20,6 |

| 11 |

Остаточные сварочные деформации |

13,5 |

| 12 |

Дефекты структуры стали |

0 |

| 13 |

Старение и наклеп стали |

11,1 |

| 14 |

Влияние термообработки стали |

2,4 |

| 15 |

Влияние закалки стали |

0,7 |

Каждый отказ связан с проявлением 2 ... 3 факторов хрупкого разрушения. Отмечается [98], что представленная классификация имеет существенный недостаток - в ней отсутствует анализ влияния конструктивной формы элементов конструкций на их хрупкое разрушение.

В МИСИ обследовано 926 ферм. В 770 из них получена следующая частота появления отдельных повреждений (%) [96]:

Искривление элементов

81,8

Местные прогибы

7,7

Отклонение ферм от вертикали

4,2

Расстройство болтовых соединений

5,8

Прогибы фасонок

0,3

Трешины в фасонках

0,2

Там же [96, прилож. 1] описаны дефекты и повреждения стальных

49

сварных, болтовых и заклепочных соединений, а также элементов конструкций (табл.2.7).

В НИСИ собрано и классифицировано более 350 отказов стальных конструкций с хрупким разрушением [98]. До 43% составили отказы сварочных листовых конструкций (резервуары, газгольдеры и т.п.), 48% -решетчатых изгибаемых (фермы) и 19% - сплошностенчатых балочных.

В [110] дан анализ причин аварий 105 зданий и сооружений. Получено следующее распределение отказов:

дефекты монтажа

29,5 %

ошибки проекта

26,7 %

дефекты эксплуатации

14,3 %

дефекты изготовления

12,4 %

низкое качество стали

10,5 %

недостатки норм

6,6 %

В [65] описан случай прогрессирующего разрушения цеха. Необходимо было вкатить крупногабаритный груз. Этому мешала стойка рамы. Рабочие решили ломами отогнуть её на несколько миллиметров. Во время проведения этой операции стойка потеряла устойчивость и при падении повлекла за собой конструкции со значительной площади. Наиболее типичные сочетания основных причин аварий металлических конструкций приведены в [63] (табл.2.7.)

Таблица 2.7

| Отклонение и повреждение |

Примечание |

| 1 |

2 |

| 1. Сварные соединения |

|

| Трещины в швах или в околошовной зоне |

Не допускаются |

| Неполномерность швов |

Необходимость устранения дефекта повреждения проверяется расчетом |

| Подрезы основного металла, непровары в корне и по сечению шва, шлаковые включения, поры и тд. |

Дефекты должны быть устранены, если они явились причиной возникновения трещин в швах данной или аналогичной конструкции |

| 2. Болтовые соединения. |

|

| Отсутствие болта (заклепки) или проворачивание от руки (кроме монтажных работ) |

Не допускается |

| Дрожание или перемещение болта (заклепки) под ударами контрольного молотка весом 300-400 г, перекос болта (заклепки) (кроме монтажных болтов) |

Не допускается при числе ослабленных болтов свыше 10% одной группе |

| Дефекты головок заклепок (трещиноватость, рябина, неполномерность и т.д.), неплотности склепываемого пакета, смещение заклепок с оси элемента и т.д |

При отсутствии ослабленных заклепок эти дефекты могут быть оставлены без исправления. Зазоры в пакетах следует заполнить эпоксидной смолой или другим материалом, предохраняющим от попадания влага и грязи |

| 3. Элементы конструкции |

|

| Трещины в основном материале элементов конструкций |

Не допускаются |

| Искривление элементов решетчатых конструкций |

Необходимость устранения повреждения устанавливается расчетом |

50

Продолжение таблицы 2.7

| Винтообразность элементов, перекос и грибовидность полок балок |

Повреждения устраняются в случаях, когда препятствуют нормальной эксплуатации конструкций, нарушают опирание и примыкание других элементов |

| Выпучивание стенки сплошной балки |

Необходимость устранения дефекта устанавливается расчетом. В рабочее сечение включаются часть стенки в сжатой зоне высотой 1 55 и растянутая зона Учитывается местный изгиб в пролете, равном расстоянию между ребрами жесткости |

| Местные погнутости (вмятины) |

Необходимость устранения устанавливается расчетом. При этом учитывается только неповрежденная часть сечения |

Погнутость узловых фасонок:

а) в случае примыкания сжатого элемента с напряжением в нем более половины расчетного сопротивления;

б) в остальных случаях |

Следует усиливать, если

a) tgα≤ 0,1;

б) tgα≤ 0,2; |

Отклонение ферм от вертикали:

а) на опоре;

б) в середине пролета |

Усилить, если

а) а>10 мм;

б) а>15 мм |

Примечание: α - угол наклона фасонки к вертикали, а - расстояние между вертикалью и осью отклоненной фермы

Пропуск соединительных прокладок в сжатых элементах может привести к преждевременной потери устойчивости. В [96] показано, что наиболее часто отсутствует пристройка торцов опорных фланцев к опорным столикам и шайбы под болтами. Все это снижает надежность работы конструкций.

Приведем из [63) факторы, являющиеся причинами аварий и отказов в работе конструкций (табл. 2.8).

Таблица 2.8

51

1 - снег и непродуманная его очистка, наледи; производственная пыль; несоответствие фактических весов конструкций запроектированным; ветер; крановая нагрузка; динамическое воздействие нагрузки; температурные воздействия.

2 - перегрузка (1); отсутствие надлежащей развязки сжатых поясов; недостаточное количество или несвоевременная расстановка связей (постоянных и временных); большая гибкость элементов, эксцентричное приложение нагрузки; нарушение ППР; наличие вмятин и погнутостей, податливость монтажных стыков, несвоевременная или неправильная анкеровка опор, температурные деформации при неудачном закреплении связей, недостаточная толщина в листовых конструкциях, искажение геометрической формы (в резервуарах, баках и т.п. конструкциях), неудачное крепление оттяжек, вант, следствие неудачной строповки при монтаже (4), включение в проект новых инженерных решений без достаточной экспериментальной проверки; ошибки в расчетах, ошибки в чертежах.

3 - хрупкое разрушение в результате применения хладноломких сталей и конструктивных форм элементов с пониженной хладностойкостью; хрупкое разрушение сварных швов; замена одних профилей другими; недостаточная прочность, жесткость и устойчивость; неудачный выбор расчетной схемы (несоответствие действительной работе конструкций); несоответствие чертежей, выполненных в стадиях КМ и КМД; наличие концентраторов напряжений; примитивный приближенный расчет конструкций; неудачное конструктивное решение, главным образом, узлов сопряжений; занижение расчетной нагрузки по сравнению с реальной; недооценка жесткости узлов; внецентренное прикрепление элементов; невыполнение требований ремонте-пригодности; низкая квалификация исполнителей; отсутствие авторского и технического надзора.

4 - неправильное выполнение сварки в зимнее время; неправильная строповка; неправильный порядок наложения сварных швов; некачественная сварка; дефекты хранения и транспортировки конструкций; дефекты укладки сборных железобетонных плит покрытия; неправильная временная расчалка конструкций; отступление от ППР; монтаж конструкций главным образом до приемки нулевого цикла; неправильный выбор способа и порядка монтажа; повторные производственные операции: расклепка, повторная склепка и т.п.; применение некачественных материалов; низкое качество изготовления конструкций; низкое качество монтажа; недооценка монтажных нагрузок; несвоевременная постановка связей жесткости; изгиб косынок в плоскости наименьшей жесткости при небрежном выполнении монтажа; устройство не предусмотренных проектом отверстий и пазов; невыполнение требований ремонтно-пригодности, ввод в эксплуатацию конструкций (зданий и сооружений) с существенными недостатками.

5 - подвеска к конструкциям различного вида дополнительного оборудования; отсутствие периодического осмотра состояния конструкций, перегрузка снегом, производственной пылью (1); коррозия стали; ошибки, допущенные при реконструкции сооружений и усилении конструкций; увеличение нагрузки без усиления конструкций, без регулирования в них напряжения; отсутствие зашиты конструкций, работающих в агрессивных средах; устройство не предусмотренных проектом отверстий и лазов.

6 - усталостные разрушения, разрушения от старения, вибродинамическое действие кранов, подвижного состава и т.п.

52

7 - неравномерная осадка сооружения; неравномерная осадка железобетонных колонн под стальные подкрановые балки; недоброкачественное выполнение и дефекты в кирпичной кладке, на которую опираются металлоконструкции; потеря устойчивости основания, неравномерное промораживание грунта; наличие перекошенных закладных частей; пучение грунта; замачивание лессовидных грунтов; дефектность инженерно-геологических изысканий.

8 - различные обвалы, взрывы, подмыв фундаментов, обрушения вышележащих конструкций, удары и т.п.; аварии, вызванные сейсмическими воздействиями, ураганными ветрами и наводнениями.

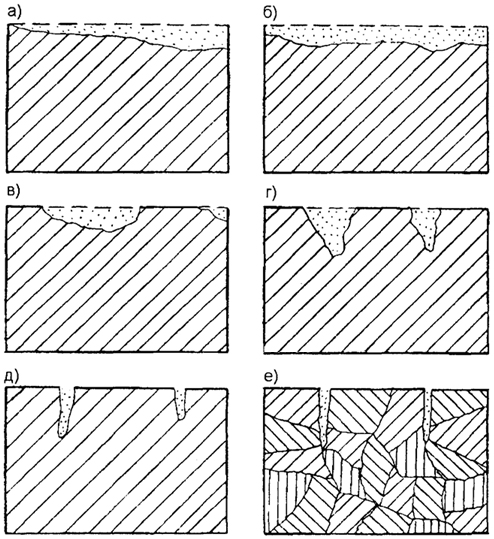

Ежегодно 10...12% выплавленного и эксплуатируемого металла теряется вследствие коррозии [95, 96]. Количество разрушаемого коррозией металла растет почти пропорционально накопленному фонду металла. Потери, от коррозии доходят до 2...4% национального дохода каждой страны, 30% строительных металлических конструкций подвергаются атмосферной коррозии, 75% - разрушающему воздействию атмосферных и агрессивных сред. На рис.2.3 приведены виды коррозионных поражений стали.

Для предприятий химической промышленности характерна атмосферная (электрохимическая) коррозия. Скорость коррозии зависит от характеристик среды и меняется в широких пределах (0,05... 1,6 мм/год). Большую опасность представляет глубинная коррозия [96], способствующая концентрации напряжений и склонности стали к хрупкому разрушению. В соединениях элементов развивается щелевая коррозия. Продукты коррозии в щели расширяют элементы, что может привести к разрушению болтов и швов. Форма сечения элементов конструкций, их пространственное расположение существенно влияет на скорость коррозии. При проектировании защиты конструкций от коррозии это учитывается.

Коррозия металла - разрушение материала вследствие химического или электрохимического взаимодействия с окружающей средой. Выделяют следующие виды коррозии [49]: химическую, электрохимическую, щелевую, межкристаллитную, эрозионную, кавитационную, биологическую, питганговую, избирательное выщелачивание, водородное повреждение, коррозионное растрескивание под напряжением.

При химической коррозии поверхности конструкции происходит равномерное разрушение материала. Электрохимическая коррозия имеет место, когда возникает разность потенциалов между разнопородными металлами и создается электрический ток. Межкристаллитная коррозия развивается на границах зерен металлов.

Эррозионная коррозия - быстро протекающее химическое воздействие коррозионной среды на поверхность металла. Кавитационная коррозия наблюдается, когда в результате изменения давления в протекающей жидкости образуются пузырьки пара. При исчезновении с поверхности металла пленок воды возникают ударные волны, локально пластически деформирующие металл или разрушающие защитные покрытия.

Биологическая коррозия происходит вследствие активности живых организмов: аэробных и анаэробных бактерий, грибов, плесени, морских водорослей. Питтинговая коррозия возникает в результате локализованного

53

воздействия агрессивной жидкой среды. Образуются раковины или швы, нередко пронизывающие материал насквозь. При избирательном выщелачивании из сплава удаляется один элемент. Водородное повреждение (водородное вспучивание и охрупчивание, химическое воздействие водорода и обезуглероживание) не является видом коррозии, а её следствием. Так, при водородном вспучивании атомы водорода проникают в поры структуры металла, где образуют молекулярный водород. Давление водорода может быть такой величины, что происходит вспучивание, текучесть и разрушение.

Коррозионное растрескивание под напряжением проявляется возникновением множества трещин под влиянием одновременно действующего растягивающего напряжения и коррозионной среды. Это явление возникает при некоторой величине предельного напряжения.

Рис.2.5. Типы коррозийных поражений сгали:а) -

Рис.2.5. Типы коррозийных поражений сгали:а) - равномерная коррозия;

б) - неравномерная коррозия;

в)- коррозия пятнами;

г)- коррозия язвами; 3)- коррозия точками;

е)- фазийное растрескивание

Дефекты сварных швов. Их разделяют по расположению (внутренние, наружные, поверхностные, сквозные), по форме и остроте (компактные, протяженные, плоскостные, объемные), по величине (мелкие, средние, крупные), по массивности (единичные, групповые, распространенные). К

54

дефектам относят: норы (сферические, канальные, линейные), шлаки (компактные, протяженные), металлические включения, непровары (в корне одностороннего шва без подреза, в корне одностороннего шва с подрезом, двустороннего шва), трещины (продольные, поперечные, разветвленные), подрезы, наплывы, нарушение соосности свариваемых элементов, прожоги, свищи.

Наиболее часто фактические размеры сварных швов отличаются от проектных. Разработаны разрушающие и неразрушающие методы контроля качества сварных швов. Так, к разрушающим испытаниям сварных соединений относят: механические (на растяжение, изгиб и т.п.), металлографические, коррозионные, химические, на свариваемость и надежность. Неразрушающими методами испытаний являются: радиационные и ультразвуковой контроль, магнитные и электромагнитные, оптические, радиоволновые, тепловые методы, капиллярное истечение.

В табл.2.7 приведены характерные дефекты сварных, болтовых соединений и элементов конструкций [96]. Там же приведены виды коррозионных разрушений (табл.2.8). Сопротивляемость трещинообразованию количественно определяют методом машинных испытаний с помощью технологических проб.

Подкрановые конструкции находятся в сложных условиях работы. После трех-четырех лет работы появляются следующие повреждения [96]: расстраиваются узлы крепления подкрановых и тормозных балок к колоннам, появляются усталостные трещины около верхнего пояса балок, в клепаных балках ослабляются заклепки верхнего пояса и появляются трещины в уголках. Особенно значительно повреждаются подкрановые конструкции в цехах с кранами тяжелого и весьма тяжелого режима работы.

55